Если бы машиностроение было человеком, оно бы не спало ночами. Не потому что ему не хватает денег, а потому что оно знает: от его решений зависят жизни, экономика и будущее страны. Главная задача машиностроения - не просто делать детали, а создавать системы, которые работают надежно, точно и без сбоев, даже когда условия самые жесткие. Это не про количество произведенных тракторов или станков. Это про то, чтобы каждый винт, каждый подшипник, каждый контроллер выполнял свою функцию, когда на это полагаются миллионы людей.

Не просто производить - обеспечивать устойчивость

В 2025 году Россия сталкивается с новыми вызовами: санкции, логистические сбои, дефицит импортных компонентов. В таких условиях машиностроение перестает быть просто отраслью. Оно становится фундаментом. Главная задача - обеспечить технологическую независимость. Не потому что это модно, а потому что без собственного производства тяжелой техники, станков с ЧПУ, гидравлических систем и промышленных роботов страна не может функционировать. Даже сельхозтехника, которую мы считаем простой, требует десятков высокоточных деталей, которые раньше закупались за рубежом. Теперь их нужно делать здесь - и делать так, чтобы они служили 15-20 лет, а не 3-5.

Это не вопрос патриотизма. Это вопрос выживания. Когда в Казани или Новосибирске останавливается цех по ремонту сельхозмашин из-за отсутствия импортных подшипников, это не просто потеря прибыли. Это остановка уборки урожая. Это голод. Машиностроение - это не про заводы. Это про еду на столе, про топливо в баке, про медицинское оборудование в больницах.

Качество - не маркетинг, а обязательство

Многие думают, что главное - это скорость производства. Нет. Главное - качество. В 2024 году в Татарстане один из заводов выпустил 1200 гидравлических цилиндров для карьерных самосвалов. Все прошли проверку по стандартам. Через три месяца 17 из них вышли из строя. Причина? Неправильный отжиг металла на одной из станций. Не халтура. Не саботаж. Просто недостаток контроля на этапе термообработки.

Это не исключение. Это правило. Когда ты делаешь деталь, которая работает под давлением 400 атмосфер или при температуре +250°C, нет места компромиссам. Главная задача машиностроения - выработать культуру, где каждый инженер, каждый рабочий, каждый контролер понимает: ошибка в одной детали - это риск для жизни. И это не про «мы стараемся». Это про «мы проверяем». И проверяем не раз в месяц, а на каждом этапе: от поставки сырья до финальной сборки.

Ведущие предприятия уже используют цифровые двойники - виртуальные копии деталей, которые моделируют нагрузки, износ, температуру. Это не роскошь. Это необходимость. Если ты не можешь протестировать деталь в реальных условиях до того, как она выйдет на завод, ты играешь в рулетку с жизнями.

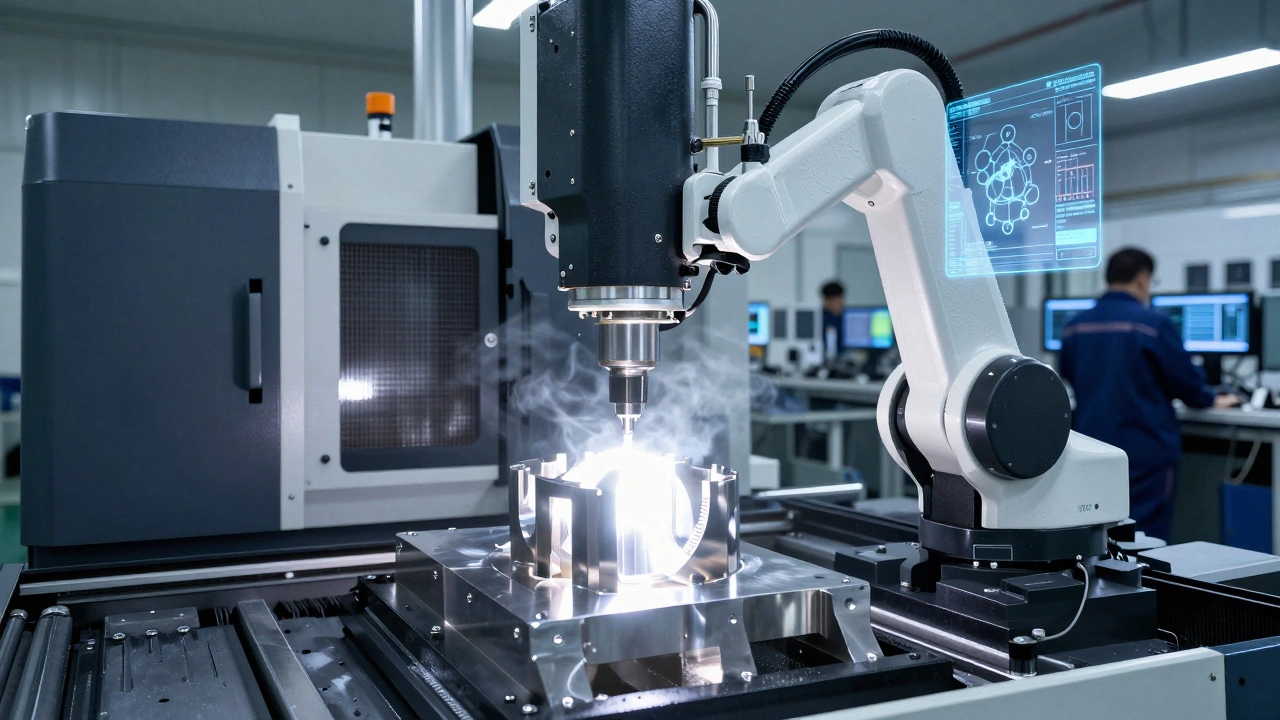

Технологическая независимость - это не про замену

Многие думают, что заменить импорт - это просто купить аналог из Китая или Ирана. Нет. Это про создание собственных технологий. Например, раньше мы покупали станки с ЧПУ из Германии. Теперь мы делаем свои. Но не просто копируем. Мы улучшаем. Добавляем модули для автоматической калибровки, встраиваем системы мониторинга износа инструмента, интегрируем с облачными платформами для предиктивного обслуживания.

Это не «сделаем как у них». Это «сделаем лучше, потому что знаем, что у нас другая реальность». У нас суровые климатические условия. У нас большие расстояния. У нас дефицит квалифицированных кадров. Значит, машины должны быть проще в обслуживании, выносливее, умнее. Такие технологии не появляются на пустом месте. Их выстраивают годами - через эксперименты, ошибки, обучение, локальные инженерные школы.

В Казани уже работают три центра компетенций, где студенты и инженеры вместе с заводами разрабатывают решения для тяжелой техники. Это не учебные проекты. Это реальные продукты, которые уже используются на шахтах в Кузбассе и на нефтепроводах в Якутии. Это и есть главная задача - не просто производить, а создавать.

Люди - главный ресурс

Технологии не работают сами. Их создают люди. И вот здесь - самая большая проблема. Молодые инженеры уходят в IT, потому что там выше зарплаты, меньше физической нагрузки и нет «грязных» производств. Но кто будет делать то, что нужно стране? Кто будет настраивать станки, которые делают детали для турбин, гидротурбин, тепловых электростанций?

Главную задачу машиностроения невозможно решить без притока талантливых людей. Это требует не просто повышения зарплат - хотя это важно. Это требует изменения отношения. Нужно, чтобы выпускник техникума, который собирает подшипники на заводе, чувствовал, что он - часть важного дела. Чтобы его работа ценилась так же, как работа программиста, который пишет приложение для доставки еды.

В Татарстане уже запустили программу «Инженер будущего»: студенты получают стипендию, проходят практику на заводе, а после выпуска - гарантированное трудоустройство с социальным пакетом. Результат? За два года число абитуриентов на машиностроительные специальности выросло на 47%. Это не магия. Это понимание: если ты хочешь, чтобы машины работали - сначала нужно, чтобы люди хотели их делать.

Что дальше?

Главную задачу машиностроения нельзя решить за год. Она требует системного подхода: инвестиции в технологии, обучение кадров, строгий контроль качества, поддержку локальных производителей. Но главное - это не бюджет. Это сознание. Когда общество понимает, что машиностроение - это не про «какой-то завод», а про то, как мы живем, как мы едим, как мы передвигаемся, как мы защищаем себя - тогда оно начинает меняться.

В 2025 году Россия не может позволить себе «дешевый» ответ на вызовы. Мы не можем покупать технологии. Мы должны их создавать. И делать это лучше, чем раньше. Потому что в этом - наша безопасность, наша экономика, наше будущее.

Почему качество продукции важнее количества в машиностроении?

В машиностроении одна сломанная деталь может остановить целый цех, поезд, самолет или даже спасательную операцию. Количество - это показатель производства, а качество - показатель выживания. Если вы выпускаете 10 000 деталей, но 5% из них выходят из строя под нагрузкой, вы не производите - вы создаете риск. В авиации, энергетике и транспорте допуск на брак - 0,1%. Это не требование, а норма жизни.

Что значит технологическая независимость в машиностроении?

Это способность разрабатывать, производить и обслуживать сложное оборудование без зависимости от импорта. Не просто заменить немецкий станок китайским, а создать собственный аналог с улучшенной функциональностью - например, с адаптацией к российским условиям: морозам, пыли, длинным межсервисным интервалам. Это включает в себя не только оборудование, но и программное обеспечение, системы контроля, методы термообработки и даже технологии утилизации отходов производства.

Какие технологии сейчас наиболее критичны для машиностроения?

Три ключевые: цифровые двойники для моделирования нагрузок, системы предиктивного обслуживания на основе ИИ и локальные системы автоматизации с открытым кодом. Цифровые двойники позволяют протестировать деталь в виртуальной среде, прежде чем делать физическую. Предиктивное обслуживание снижает простои на 30-50%. А открытые системы автоматизации - это ответ на санкции: вы не зависите от закрытых платформ Siemens или Fanuc. В Казани уже внедряют российские контроллеры на базе «Элекон» и «Росэлектроника».

Почему машиностроение не привлекает молодежь?

Из-за стереотипов: «грязно», «некомфортно», «низкая зарплата». Но реальность меняется. Современные цеха - это чистые, климатизированные помещения с роботизированными линиями. Зарплаты инженеров на крупных заводах достигают 150-200 тысяч рублей в месяц, а на проектах с экспортным потенциалом - и того выше. Проблема не в деньгах, а в восприятии. Нужно показывать, что работа на заводе - это не уход в прошлое, а участие в создании будущего.

Какие отрасли больше всего зависят от машиностроения?

Энергетика - турбины, насосы, генераторы. Сельское хозяйство - комбайны, сеялки, системы орошения. Транспорт - локомотивы, грузовики, судовые двигатели. Медицина - оборудование для МРТ, аппараты ИВЛ, хирургические роботы. Даже строительство - краны, бетономешалки, тоннелепроходческие машины. Без машиностроения ни одна из этих отраслей не может работать. Это не «вспомогательная» сфера - это основа всей промышленной цепочки.

Если вы когда-нибудь смотрели, как работает тяжелый станок с ЧПУ - как резец точно снимает микронный слой металла, чтобы деталь подошла идеально - вы понимаете: это не просто металл. Это результат тысяч часов работы, десятков проверок, ошибок, исправлений. Это не про «сделать быстрее». Это про «сделать так, чтобы не сломалось». И именно это и есть главная задача машиностроения.

Оставить комментарий