Если вы работаете на производстве - будь то завод по сборке автомобилей, станция по изготовлению деталей или цех по выпуску бытовой техники - вы не просто собираете детали. Вы участвуете в трёх ключевых процессах, которые держат всё производство на плаву. Без них никакой завод не работает. Ни один проект не выйдет в серию. Ни один заказ не будет выполнен в срок.

Подготовка производства

Это то, что происходит до того, как первый лист металла попадёт на станок. Здесь решают, что именно будут делать, как будут делать и с помощью чего. Это не просто чертежи и спецификации - это целая система, включающая выбор технологий, подбор оборудования, расчёт времени на каждую операцию и даже планирование закупок материалов. Без этого этапа производство начинается с нуля - и чаще всего заканчивается ошибками, перерасходом и задержками.

Например, если вы выпускаете детали для турбин, вы не можете просто взять старый станок и настроить его под новый размер. Вам нужно провести анализ: какая точность нужна? Какой материал будет использоваться? Какие инструменты выдержат нагрузку? Сколько времени займёт наладка? Все эти вопросы решаются на этапе подготовки производства. Здесь же формируются стандарты качества - что считается браком, а что - допустимым отклонением. Это не просто документы. Это правила игры, которые никто не нарушает, потому что иначе вся линия остановится.

Основное производство

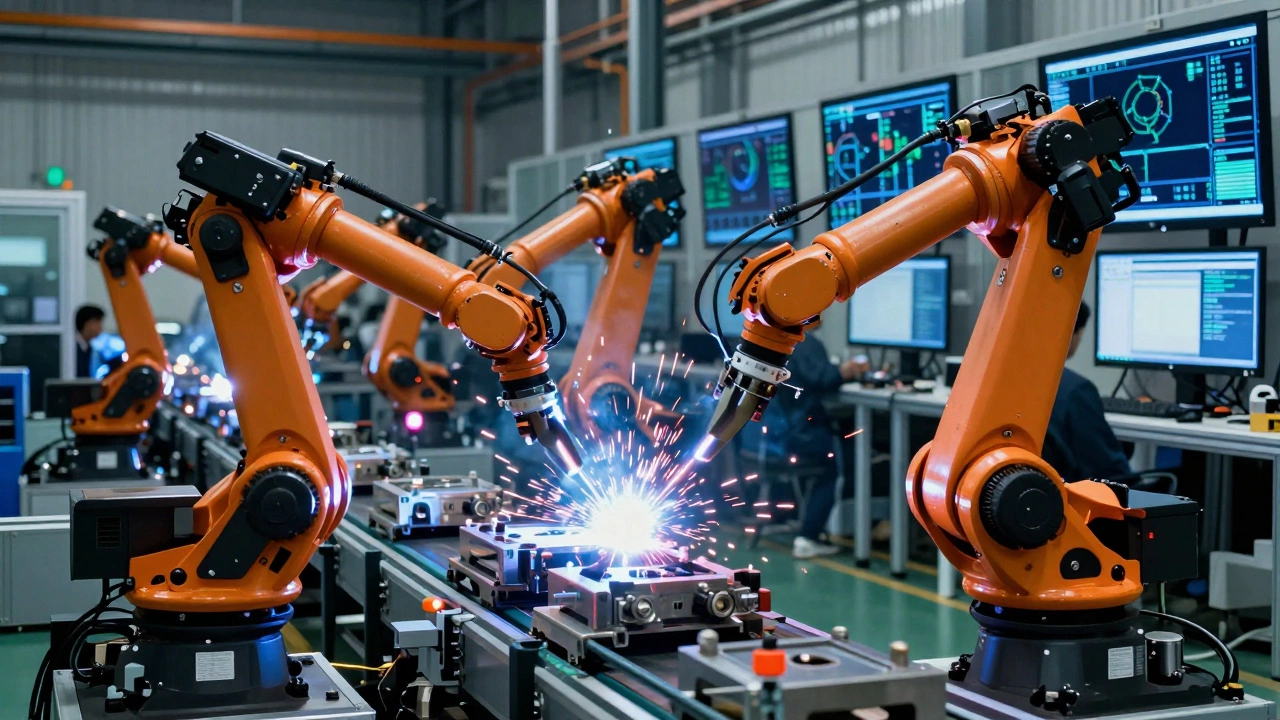

Это сердце предприятия. Здесь происходит то, что видят все: роботы сваривают, фрезерные станки вращаются, конвейеры двигаются, рабочие контролируют параметры. Но даже здесь всё не так просто, как кажется. Основное производство - это не просто «делать детали». Это синхронизация десятков операций, каждая из которых должна сработать в нужный момент. Одна задержка на сварке - и весь поток нарушается. Один бракованный подшипник - и вся сборка под угрозой.

Современные заводы уже не работают по принципу «сделал - проверил - отгрузил». Они используют системы управления производством, такие как MES (Manufacturing Execution System), которые отслеживают каждую деталь от начала до конца. Если на этапе обработки детали показатель вибрации вышел за рамки - система автоматически останавливает станок и сообщает оператору. Это не фантастика - это стандарт на крупных предприятиях уже в 2026 году.

Здесь же важна гибкость. Производство не может стоять на месте. Если заказчик меняет спецификацию, линия должна перенастроиться за час, а не за неделю. Именно поэтому на многих заводах внедряют модульные станки, быстросменные оснастки и цифровые двойники - чтобы минимизировать простои.

Контроль качества и постпроизводственные операции

После того как деталь сделана, она не сразу попадает в коробку. Сначала её проверяют. И не один раз. На каждом этапе: после резки, после термообработки, после сборки. Контроль качества - это не отдел, который «смотрит, всё ли хорошо». Это интегрированная система, которая работает на всех стадиях. Она включает в себя автоматические измерительные системы, лазерные сканеры, визуальный контроль с ИИ, а также выборочные испытания на прочность и герметичность.

В 2026 году уже мало кто использует штангенциркули и лупы для контроля. Большинство заводов применяют системы машинного зрения. Камера за секунду сканирует 20 параметров детали и сравнивает их с цифровым эталоном. Если отклонение больше 0,02 мм - деталь автоматически отбраковывается. Это не просто точность. Это предотвращение рисков. Одна бракованная деталь в авиационной промышленности может стоить жизни. В автомобильной - вызвать массовый отзыв.

Постпроизводственные операции - это тоже часть процесса. Упаковка, маркировка, документирование, складирование, подготовка к отгрузке. Зачастую именно здесь теряют время. Рабочие тратят часы на ручную маркировку, а потом ищут, где лежит нужная партия. Современные заводы используют QR-коды и RFID-метки, которые позволяют отследить каждую деталь до конечного покупателя. Это не просто удобство - это прозрачность и ответственность.

Почему именно эти три процесса?

Потому что они образуют замкнутый цикл. Подготовка задаёт направление. Основное производство - это движение. Контроль - это обратная связь. Без одного из них система начинает давать сбои. Если подготовка плохая - производство ошибается. Если производство нестабильно - контроль перегружается. Если контроль слабый - брак уходит на рынок, и репутация падает.

На заводах, где всё работает как часы, эти три процесса не просто существуют отдельно. Они связаны. Данные с контроля сразу попадают в систему подготовки - и если выявляется постоянный брак на определённой операции, система автоматически предлагает пересмотреть параметры наладки. Это не просто управление - это самообучающаяся система.

Что происходит, если один из процессов слабый?

Представьте, что подготовка сделана идеально, оборудование новое, но контроль - ручной, с бумажными журналами. Что произойдёт? Брак уйдёт в упаковку. Клиенты начнут жаловаться. Потом - требования к возврату. Потом - штрафы. Потом - потеря лицензии. Это не гипотетика. В 2024 году один российский производитель автокомпонентов потерял 17% рынка из-за того, что контроль качества не был автоматизирован.

Или наоборот: контроль идеальный, но подготовка - по старым чертежам. Тогда вы производите то, что уже не нужно. Или производите слишком долго. Или слишком дорого. В 2025 году три завода в Тульской области закрылись, потому что не обновили технологические карты и не перешли на цифровые модели производства.

Самый опасный случай - когда основное производство работает «как есть», без анализа. Это когда «всё всегда работало так». Но в 2026 году «всё всегда» - это приговор. Технологии меняются быстрее, чем можно переподготовить персонал. Если вы не адаптируете производство - вас обойдут.

Как проверить, что у вас есть все три процесса?

- У вас есть документы, описывающие, как именно будет изготавливаться каждая деталь? - Это подготовка.

- Вы можете показать, как именно движется продукт от сырья до готовой продукции? - Это основное производство.

- У вас есть данные о браке, которые анализируются и используются для улучшения? - Это контроль качества.

Если хотя бы один из этих пунктов вызывает у вас затруднение - значит, ваше производство не до конца зрелое. Это не значит, что вы плохие. Это значит, что у вас есть пространство для роста.

Что дальше?

Самый простой шаг - начните с документирования. Составьте карту трёх процессов. Нарисуйте, как они связаны. Где данные переходят от одного к другому? Где возникают задержки? Где происходит потеря информации?

Потом - внедрите хотя бы один цифровой инструмент. Например, систему учёта времени на станке. Или QR-коды для отслеживания деталей. Не нужно сразу покупать дорогие системы. Начните с малого. Но начните.

Производство - это не про оборудование. Это про процессы. И если вы знаете, какие три процесса держат ваше предприятие - вы уже на шаг впереди большинства.

Какие три процесса относятся к основным в производственном предприятии?

К основным производственным процессам относятся: подготовка производства, основное производство и контроль качества с постпроизводственными операциями. Эти три процесса образуют замкнутый цикл: подготовка задаёт параметры, основное производство реализует их, а контроль обеспечивает обратную связь и корректировку. Без одного из них система начинает давать сбои, что приводит к браку, задержкам и потере репутации.

Почему подготовка производства важнее, чем кажется?

Подготовка производства - это не просто чертежи и спецификации. Это выбор оборудования, расчёт времени на каждую операцию, определение допусков и стандартов качества. Если здесь ошибиться, всё последующее производство будет работать с ошибками. Даже самый современный станок не спасёт, если технология настроена неправильно. Именно на этом этапе закладывается эффективность всего цикла.

Какие технологии используются в основном производстве в 2026 году?

В 2026 году основное производство строится на гибких линиях, цифровых двойниках, системах MES (Manufacturing Execution System) и модульных станках. Роботы и автоматизированные системы работают в тесной связке с операторами. Данные с каждого станка передаются в реальном времени, что позволяет оперативно реагировать на отклонения. Системы предиктивного обслуживания уже предупреждают о возможных поломках за 2-3 дня до их возникновения.

Как контроль качества отличается сегодня от 10 лет назад?

Десять лет назад контроль был ручным: измерения штангенциркулями, записи в журналах, выборочные проверки. Сегодня - это автоматизированные системы машинного зрения, лазерные сканеры, ИИ-анализ и RFID-метки. Каждая деталь может быть отслежена по уникальному коду, а её параметры сравниваются с цифровым эталоном за доли секунды. Брак выявляется ещё до выхода из цеха, а данные используются для обучения систем и улучшения технологий.

Что происходит, если один из трёх процессов не работает?

Если подготовка плохая - производство ошибается. Если основное производство нестабильно - растут простои и затраты. Если контроль слабый - брак уходит на рынок, и клиенты теряют доверие. В 2025 году три предприятия в России закрылись из-за того, что не обновили технологические процессы. Один из них не внедрил автоматизированный контроль - и через год потерял 40% заказов. Производство - это цепь. Слабое звено разрушает всю систему.

Если вы хотите, чтобы ваше предприятие не просто работало, а развивалось - начните с трёх процессов. Они не требуют больших инвестиций. Но они требуют внимания. И именно это - самое ценное, что у вас есть.

Оставить комментарий