Улучшение процессов на производстве: с чего начать?

Вы когда‑нибудь замечали, что часть работы тянется дольше, чем должна? Чаще всего это правило «узкое место» в цепочке. Давайте разберём, как быстро найти такие места и что с ними делать.

Шаг 1: Выявите проблемные зоны

Самый простой способ – посмотреть на время выполнения каждой операции. Возьмите лист, запишите, сколько минут занимает подготовка, настройка, обработка и проверка качества. Если одна операция занимает почти половину цикла, это ваш первый кандидат на оптимизацию.

Не забудьте спросить у операторов, что им мешает работать быстрее. Часто они видят детали, которые не видны руководству: плохой доступ к инструментам, лишние перемещения, непонятные инструкции.

Шаг 2: Внедряйте автоматизацию поэтапно

Автоматизация – не сразу робот, а часто простая система: датчики, контроллеры, небольшие программы. Начните с автоматизации контроля качества: сканер измерит детали быстрее, чем человек, а система сразу покажет отклонения.

Следующий шаг – автоматизировать повторяющиеся операции, например подачу материала в станок. Даже один автоматический подающий механизм может сократить простой на 15‑20%.

Важно не бросаться в «умный завод» сразу. Выберите одну‑две задачи, протестируйте решение, измерьте результат, а потом масштабируйте.

Если вы уже работаете с ERP или MES, подключите к ним новые датчики. Так вы получите реальное время выполнения, а не только плановые цифры.

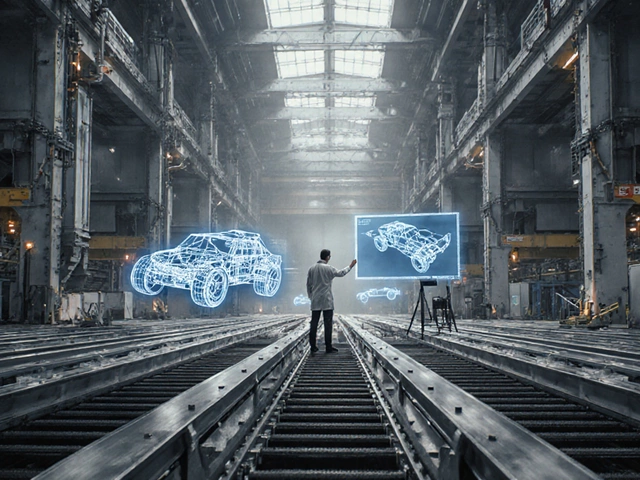

Шаг 3: Применяйте цифровые двойники

Цифровой двойник – это модель вашего участка в компьютере. Он показывает, как меняются параметры при разных настройках. Поставьте задачу: «Как поменяется срок выполнения, если увеличить скорость конвейера на 10 %?». Модель ответит без остановки реального производства.

Начать можно с простых симуляций в Excel или бесплатных CAD‑программах. Главное – видеть связь между параметрами и результатом.

Шаг 4: Обучайте персонал

Никакая технология не работает без людей, которые ей пользуются. Проведите короткие мастер‑классы по новому оборудованию, покажите, какие проблемы решаются, какие плюсы получаются.

Спросите сотрудников, какие функции они хотели бы добавить. Часто идеи приходят от тех, кто работает с машиной каждый день.

Шаг 5: Делайте небольшой контрольный цикл

После внедрения первой автоматизации измерьте, как изменилось время цикла, количество брака, расходы энергии. Сравните с базовыми данными, которые вы зафиксировали в шаге 1.

Если показатель улучшился, закрепите процесс в стандартных операционных процедурах. Если нет – проанализируйте, где была ошибка, и поправьте.

Повторяйте цикл: ищите новый узел, внедряйте небольшие улучшения, измеряйте результат. Со временем вы увидите, как небольшие шаги складываются в значительные экономии.

И помните, улучшение процессов – это не разовый проект, а постоянный майндсет. Каждый день можно сделать чуть лучше, а вместе эти изменения превратятся в реальную конкурентоспособность вашего завода.