Вы когда-нибудь замечали, как завод, который пять лет назад выглядел как набор громоздких станков и шумных конвейеров, теперь работает почти бесшумно, с минимальным участием человека? Это не магия. Это инновации. Но что именно можно назвать инновацией в машиностроении? Не каждая новая машина - это инновация. Не каждый обновленный алгоритм - тоже. Инновация - это не просто изменение. Это изменение, которое переопределяет то, как что-то делается, и приносит реальный, измеримый эффект: снижение затрат, рост качества, ускорение производства или даже создание нового рынка.

Инновация - это не технология, а результат

Многие ошибочно считают, что инновация - это что-то новое. Но новизна сама по себе ничего не стоит. Допустим, завод купил робота-манипулятора, который раньше не использовал. Если он просто заменил человека на линии, но не изменил ни скорость, ни точность, ни расход материалов - это не инновация. Это замена оборудования.

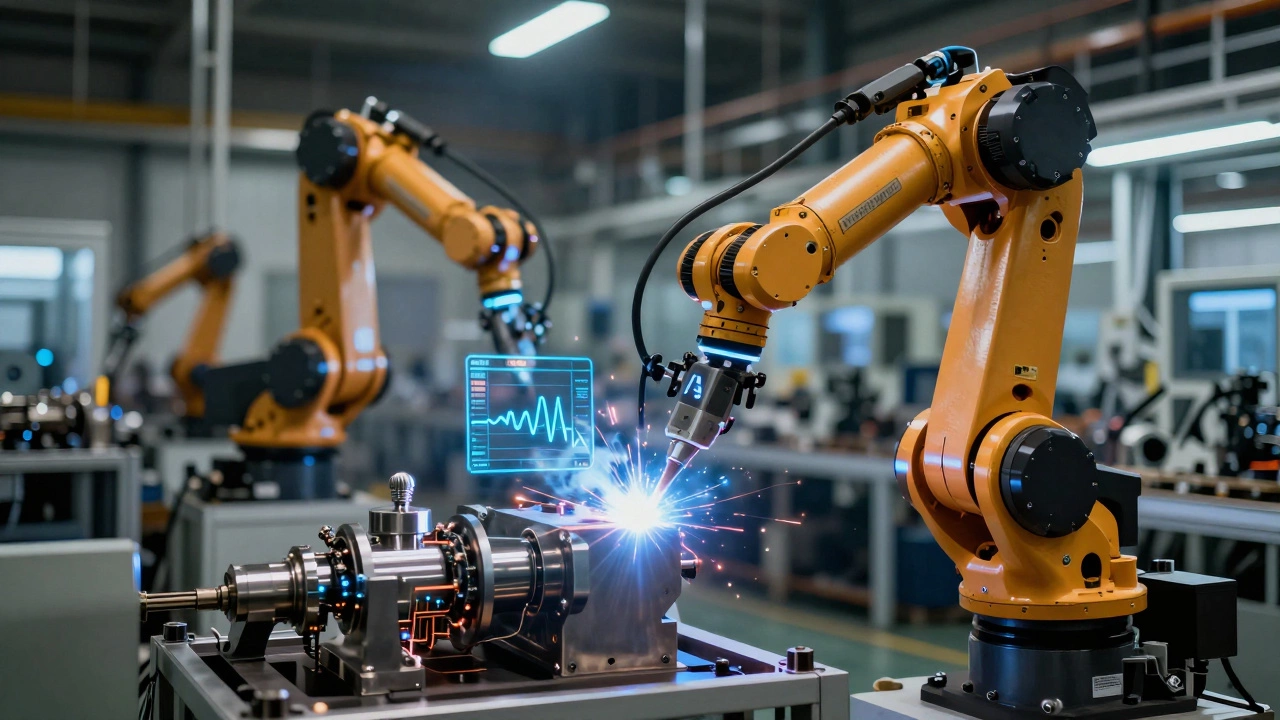

А вот если этот же робот, благодаря встроенной системе машинного обучения, начал сам корректировать положение детали при сварке на основе анализа вибраций и температуры в реальном времени - и при этом брак снизился на 40%, а время на настройку уменьшилось втрое - вот это уже инновация. Она не в роботе, а в том, как он стал работать. Инновация рождается там, где технология встречается с процессом и меняет его фундаментально.

Что именно считается инновацией сегодня

В машиностроении и производстве инновации делятся на несколько четких типов. Каждый из них имеет свои признаки и примеры.

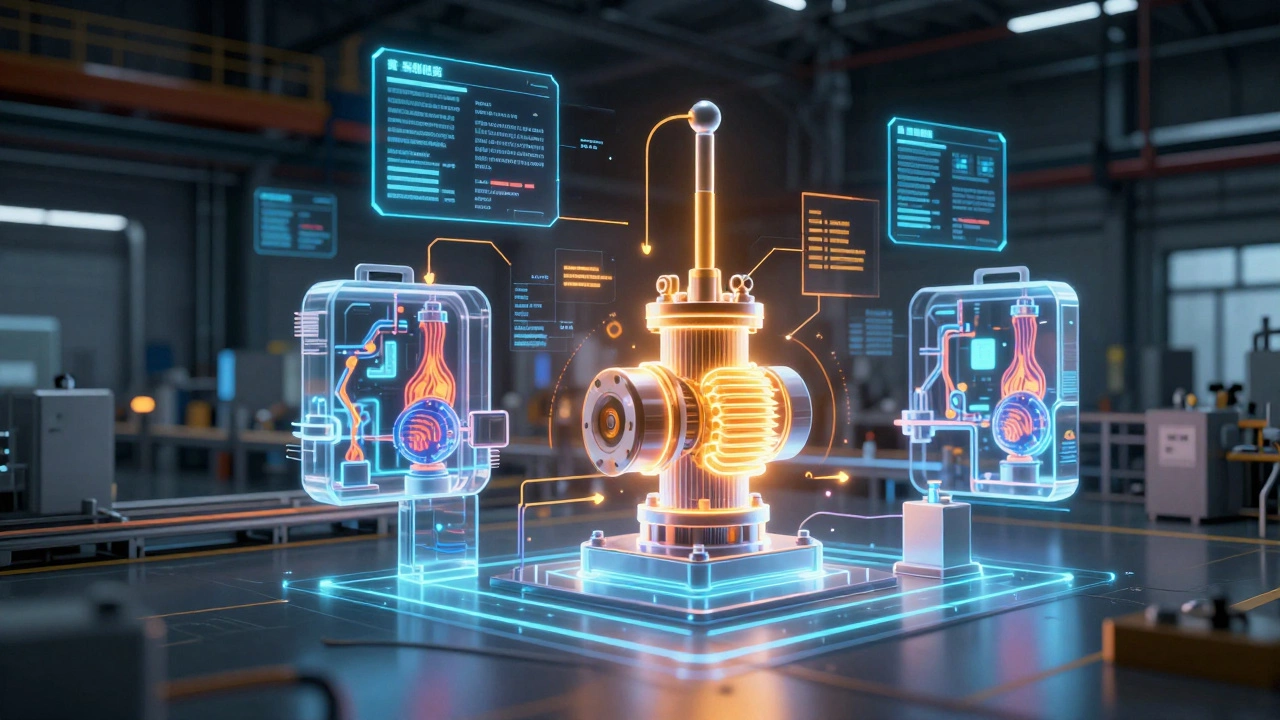

- Цифровые двойники - это виртуальные копии физических производственных линий. Они не просто показывают, как работает станок. Они предсказывают, когда он сломается, как изменится качество при температуре 38°C или как повлияет на результат замена одного вида смазки. Компании вроде Siemens и GE используют цифровые двойники для тестирования изменений на экране, прежде чем внедрять их на заводе. Результат - снижение простоев на 25-35%.

- Индустрия 4.0 - это не модное слово. Это когда станки, датчики, логистические системы и даже человеческие команды общаются между собой по единому протоколу. Данные с датчика на прессе автоматически попадают в систему управления качеством, которая, в свою очередь, отправляет сигнал на склад: «Закажи 12 новых штампов, потому что износ превысил порог». Такой поток данных исключает ручной ввод, задержки и ошибки.

- Аддитивное производство (3D-печать) - это не только печать пластиковых игрушек. Сегодня в авиации и энергетике печатают турбинные лопатки из жаропрочных сплавов, которые невозможно изготовить традиционными методами. Одна деталь, которую раньше собирали из 20 элементов, теперь печатается как единое целое. Это снижает вес, повышает прочность и уменьшает количество точек отказа.

- Автономные транспортные системы - не только роботы-погрузчики. Это системы, которые сами выбирают оптимальный маршрут по заводу, учитывают приоритеты заказов, избегают столкновений и даже предупреждают о перегрузке склада. В Toyota такие системы уже сократили время доставки комплектующих на 30%.

- Искусственный интеллект в контроле качества - камеры с нейросетями, которые смотрят на деталь и сразу говорят: «Брак». Они не устают, не отвлекаются и могут выявить дефект, который человек не замечает. В производстве подшипников такие системы обнаруживают микротрещины размером в 5 микрон - и это в 10 раз точнее, чем лучший контролер.

Что НЕ является инновацией

Важно понимать, что не всё, что кажется современным, - это инновация. Вот что не считается инновацией, даже если это новое:

- Замена старого станка на новый, но такого же типа - это модернизация, а не инновация.

- Внедрение ERP-системы, которая просто заменяет Excel-таблицы - это цифровизация, но не изменение процесса.

- Использование соцсетей для рекламы завода - это маркетинг, а не производственная инновация.

- Приобретение робота, который работает по заранее заданной программе без адаптации - это автоматизация, а не искусственный интеллект.

Инновация требует связи: технология + процесс + результат. Без одного из этих элементов - это просто покупка.

Как понять, что вы нашли настоящую инновацию

Есть простой тест. Задайте себе три вопроса:

- Изменилось ли что-то фундаментально? Например, раньше деталь собирали из 15 частей - теперь её печатают целиком. Это не улучшение, это переосмысление.

- Появился ли новый показатель эффективности? Раньше вы измеряли только скорость. Теперь вы можете измерять и «качество на один киловатт энергии» - это новый метрический стандарт.

- Можно ли это скопировать за месяц? Если да - это не инновация. Инновация - это то, что требует времени, знаний, интеграции и даже изменения культуры. Её нельзя просто купить в каталоге.

Если вы ответили «да» на все три - вы на верном пути. Если нет - вы, скорее всего, работаете с улучшениями, а не с прорывами.

Пример из реальной жизни: завод в Твери

В 2023 году завод по производству гидравлических насосов в Твери вложил 12 млн рублей в модернизацию. Купили новые станки, обновили ПО, поставили датчики. Год прошёл - рост производительности составил 7%. Не плохо, но не впечатляет.

В 2024 году они сделали другое: подключили все станки к единой системе, где каждый датчик передаёт данные в облачную платформу. Там нейросеть анализировала, при каких условиях возникает наибольший износ подшипников в насосах. Оказалось - при частоте вибрации 120 Гц. Завод изменил параметры работы трёх станков. Результат: износ снизился на 68%, срок службы насосов вырос с 18 до 48 месяцев, а клиенты начали заказывать больше - потому что теперь продукт стал надёжнее.

Это и есть инновация. Не в оборудовании. Не в программе. А в том, как они начали слушать свои машины.

Куда движется инновация дальше

Следующий этап - это интеграция инноваций в единую экосистему. Не отдельные роботы, не отдельные датчики, а завод, который сам учится. Он анализирует, какие изменения привели к росту эффективности, и предлагает оптимальные настройки для следующей партии. Такие системы уже работают на заводах Bosch и Siemens. Они называются «самообучающиеся производственные системы».

В будущем инновации будут не в том, что вы купите, а в том, как вы будете взаимодействовать с данными. Производство станет не про станки и операторов - а про алгоритмы, которые принимают решения быстрее, точнее и надёжнее человека.

Что мешает внедрять инновации

Самая большая преграда - не деньги, а страх. Страх, что что-то сломается. Страх, что люди не справятся. Страх, что «это не для нас». Но инновации не требуют полной перестройки. Они начинаются с одного шага: с одного датчика, с одного алгоритма, с одного вопроса: «А что, если мы попробуем иначе?»

Начните не с покупки робота. Начните с записи: «Какие 3 процессы у нас самые нестабильные?» Затем - с датчика на одном из них. Затем - с анализа данных. Инновация не приходит с фабрики. Она рождается в голове того, кто задаёт правильные вопросы.

Что считается инновацией в производстве, а что - просто модернизацией?

Инновация - это не замена старого на новое, а изменение самого способа выполнения задачи. Например, если вы заменили старый станок на новый, но он делает то же самое - это модернизация. Если вы внедрили 3D-печать, чтобы собирать деталь из одного куска металла вместо 15 отдельных элементов - это инновация. Инновация меняет принцип, а не инструмент.

Можно ли считать инновацией внедрение ERP-системы?

Только если она меняет процесс. Если ERP просто заменяет бумажные журналы или Excel - это цифровизация. Но если она автоматически связывает заказы, производство, логистику и контроль качества в едином потоке, где каждый сбой мгновенно отражается на всех участках - тогда да, это инновация. Важно не то, что вы установили, а как это изменило работу.

Почему некоторые заводы не внедряют инновации?

Основная причина - не нехватка бюджета, а нехватка понимания. Многие думают, что инновация - это дорогая техника. На самом деле, она начинается с анализа: «Что у нас ломается чаще всего?», «Какие данные мы игнорируем?». Инновации требуют изменения мышления, а не только инвестиций. Страх перед неизвестным и сопротивление персонала - главные барьеры.

Какие технологии уже стали стандартом, а не инновациями?

Числовое управление (ЧПУ), автоматизированные конвейеры, пневматические приводы - всё это уже не инновации, а базовые технологии. Они есть на каждом современном заводе. Инновацией сегодня считается то, что выходит за рамки этих стандартов: например, использование ИИ для предиктивного обслуживания или цифровые двойники, которые предсказывают отказы до их возникновения.

Как начать внедрять инновации на малом заводе с ограниченным бюджетом?

Начните с одного процесса. Выберите самый проблемный: например, частые остановки из-за перегрева. Установите один датчик температуры и подключите его к бесплатному приложению для анализа данных. Через месяц вы увидите, при каких условиях происходит перегрев. Возможно, достаточно просто изменить график работы или заменить фильтр. Это не требует миллионов - только внимания и желания что-то изменить.

Что дальше?

Инновации в производстве - это не про технологии. Это про людей, которые перестают принимать всё как данность. Кто спрашивает: «Почему мы делаем это именно так?», «Что, если попробуем иначе?», «Как мы это измеряем?». Именно такие вопросы превращают обычные заводы в лидеры будущего.

Вы не обязаны покупать роботов или нанимать команду AI-инженеров. Вам нужно только начать замечать, что происходит вокруг. И задавать один простой вопрос каждый день: «Что здесь можно сделать лучше - не просто быстрее, а по-другому?»

Оставить комментарий