Вы когда-нибудь задумывались, как создают сложные детали для тракторов, станков или даже космических аппаратов? Это не рисунки на бумаге. Не чертежи в тетради. Это 3D-моделирование - живые, вращающиеся, проверяемые виртуальные копии реальных механизмов. И оно уже давно стало не опцией, а обязательным этапом в машиностроении. Где именно оно работает? И зачем без него сейчас вообще не обойтись?

На стадии проектирования деталей

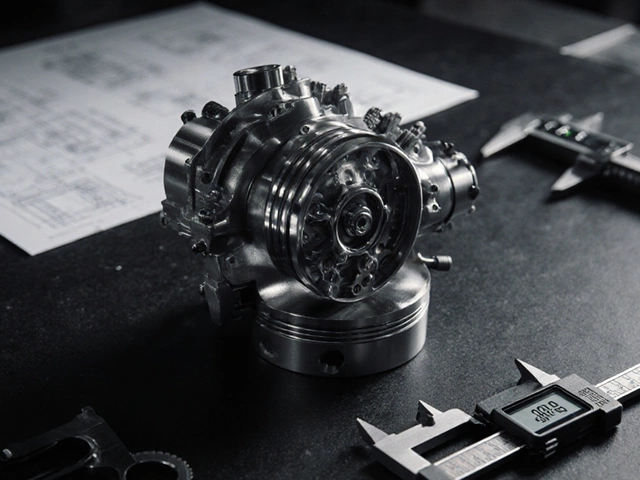

Раньше инженер рисовал чертежи, потом делал бумажные макеты, потом - пробные образцы. Это занимало месяцы. Сейчас - всё в три клика. Инженер открывает CAD-систему, например, SolidWorks или КОМПАС-3D, и создаёт трёхмерную модель шестерни, корпуса насоса или рамы экскаватора. Он не просто рисует - он задаёт точные размеры, материалы, допуски. Модель становится не просто изображением, а настоящим цифровым двойником. Потом система сама проверяет: не пересекаются ли детали при сборке? Не будет ли перегрева в этом узле? Не слишком ли тонкая стенка для давления в 200 атмосфер? Это не фантазия - это ежедневная практика на заводах в Татарстане, Кургане и Челябинске.

При создании прототипов

Зачем делать десять физических прототипов, если можно сделать один - и сразу проверить его виртуально? 3D-моделирование позволяет создать цифровой прототип, который потом можно сразу отправить на 3D-печать. На заводе в Казани недавно сделали новый узел для сельхозтехники: модель собрали за три дня, напечатали деталь, собрали тестовый образец, проверили на нагрузке - и всё сработало с первого раза. Без 3D-моделирования это заняло бы три месяца и стоило в пять раз дороже. Прототипирование стало не экспериментом, а точной наукой.

В расчётах на прочность и усталость

Металл не любит, когда его гнут, крутят и ударяют. Но как понять, сколько циклов выдержит деталь, прежде чем сломается? Тут приходит на помощь численное моделирование - FEA (Finite Element Analysis). Инженер загружает 3D-модель в программу, задаёт нагрузки: давление, температура, вибрация. Программа показывает, где появятся напряжения, где начнётся трещина, где нужно усилить конструкцию. На заводе «КамАЗ» так проверяют рамы тяжёлых грузовиков: моделируют удар о бордюр, нагрузку при буксировке, изгиб при перегрузке. Без этих расчётов - риск аварий, а значит - и риск человеческих жизней.

Для автоматизации производства

Роботы на конвейере не читают чертежи. Они читают цифровые данные. И эти данные приходят из 3D-модели. Когда вы видите, как робот-сварщик точно поджигает дугу на кузове автомобиля - он делает это не по инструкции, а по координатам, полученным из 3D-модели. То же самое с станками с ЧПУ: программа управления берёт геометрию детали из модели и рассчитывает путь резца. Нет модели - нет точного производства. Всё, что делает современный завод - от сверления отверстий до сборки коробки передач - зависит от точной 3D-геометрии.

В технической документации и обучении персонала

Инструкции по сборке, которые раньше были десятками листов с чертежами - теперь представляют собой интерактивные 3D-руководства. Оператор может включить планшет, вращать деталь, увеличивать узел, видеть, как всё соединяется. Это снижает ошибки на 60% по данным Росстандарта. В учебных центрах машиностроительных колледжей в Казани и Нижнекамске студенты учатся не по картинкам, а по виртуальным макетам. Они разбирают и собирают двигатели в VR-среде - без риска повредить реальное оборудование.

Для обслуживания и ремонта

Когда ломается тяжёлый станок в цеху, техник не всегда знает, что внутри. Он не может просто открыть корпус - там может быть под давлением. Тогда он берёт планшет, загружает 3D-модель этого станка, и видит, где находится утечка масла, где застрял подшипник, где нужно заменить прокладку. Такие модели ведутся для каждого оборудования на заводе. Это не «круто», это - экономия времени и денег. На одном предприятии в Уфе время простоя сократилось с 14 до 3 часов просто за счёт использования цифровых моделей.

В логистике и упаковке

Вы думаете, что упаковка - это просто коробка? Нет. Упаковка - это точный расчёт. 3D-модель детали позволяет понять: как она поместится в контейнер? Какие зазоры нужны? Как её зафиксировать, чтобы не сломалась при перевозке? Без этого - риски повреждения, переплаты за лишнее пространство, ошибки в погрузке. В крупных логистических центрах, обслуживающих заводы, модели деталей уже интегрированы в системы управления складом. Это не роскошь - это стандарт.

Для взаимодействия с заказчиками

Клиент не хочет читать 50 страниц технических условий. Он хочет увидеть, как будет выглядеть его машина, как работает его механизм. 3D-модель позволяет показать ему виртуальный прототип, даже если физический образец ещё не сделан. Он может «посидеть» в кабине, посмотреть, как открываются люки, как расположен пульт управления. Это снижает количество переделок на 70%. В КамАЗе, например, клиенты выбирают комплектацию именно так - через интерактивную 3D-конфигурацию.

В обучении и развитии инженеров

Новый инженер не может сразу сесть за сложный проект. Он должен понимать, как устроены детали, как они взаимодействуют. 3D-моделирование даёт ему возможность «погрузиться» в конструкцию. Он может виртуально разобрать двигатель, посмотреть, как работает клапан, как передаётся момент. Это не просто обучение - это формирование инженерного мышления. В техникумах Татарстана уже больше половины занятий по проектированию проходят в средах 3D-моделирования.

Как это влияет на весь процесс производства?

Всё это вместе - не просто «круто». Это превращает производство из линейного процесса в гибкую, адаптивную систему. Раньше: чертёж → прототип → испытания → переделки → серия. Сейчас: модель → виртуальные испытания → сразу серийное производство. Сроки сокращаются в 3-5 раз. Ошибки - в 10 раз. Стоимость - в 2-4 раза. И это не теория. Это то, что происходит сегодня на заводах России - от Сибири до Дальнего Востока.

Что будет дальше?

3D-моделирование уже не просто инструмент. Это основа цифрового производства. В ближайшие годы оно будет интегрировано с искусственным интеллектом: ИИ будет предлагать оптимальные формы деталей, предсказывать износ, предлагать альтернативные материалы. Будут цифровые двойники целых заводов - где каждая деталь, каждый станок, каждый технологический процесс будет отражён в реальном времени. Это уже не фантастика - это планы Минпромторга России на 2030 год.

Где именно 3D-моделирование заменяет физические прототипы?

3D-моделирование заменяет физические прототипы на стадии проектирования, при тестировании на прочность, при проверке сборки и при демонстрации клиенту. Виртуальные модели позволяют выявить ошибки до начала производства, что снижает затраты и ускоряет вывод продукта на рынок. Например, на заводах в Татарстане уже почти не делают физические прототипы для мелких деталей - всё проверяется в программе.

Можно ли обойтись без 3D-моделирования в современном машиностроении?

Нет, обойтись невозможно. Современные станки с ЧПУ, роботы, системы автоматизированного контроля - всё работает на основе цифровых моделей. Без них невозможно обеспечить точность, повторяемость и безопасность производства. Даже простая деталь, если её не смоделировать, может вызвать сбой в сборке, привести к поломке оборудования или аварии. Это не вопрос удобства - это вопрос выживания предприятия.

Какие программы чаще всего используют в российском машиностроении?

Наиболее распространены КОМПАС-3D (разработан в России), SolidWorks, AutoCAD, Inventor и Siemens NX. КОМПАС-3D особенно популярен в малом и среднем бизнесе - он дешевле, хорошо интегрируется с российскими стандартами и имеет русскоязычный интерфейс. Крупные предприятия, как «Ростех» или «КамАЗ», используют NX и SolidWorks для сложных проектов.

Как 3D-моделирование влияет на безопасность труда?

Оно напрямую повышает безопасность. Потому что инженеры могут выявить риски до того, как деталь попадёт на производство. Например, если в модели обнаруживается, что деталь будет перегреваться, её можно усилить или изменить охлаждение - без риска для оператора. Также 3D-модели используются для обучения персонала в безопасной среде - без доступа к реальным механизмам под давлением или вращающимися частями.

Почему 3D-моделирование важно для экспорта техники?

Потому что зарубежные заказчики требуют точных цифровых моделей для интеграции техники в свои системы. Если вы продаёте станок в Германию или Китай, они должны встроить его в свою автоматизированную линию. Без 3D-модели - они не смогут это сделать. Это не просто «плюс» - это обязательное требование для любой сделки за рубежом.

Оставить комментарий