Машиностроение - это не просто заводы с гулом станков и запахом масла. Это то, что делает возможным всё, что мы используем каждый день: от смартфона до скоростного поезда, от хирургического робота до ветряной турбины. В 2025 году машиностроение больше не просто производит детали - оно перестраивает мир. И делает это быстрее, чем большинство людей осознают.

От железа к данным: как изменилось производство

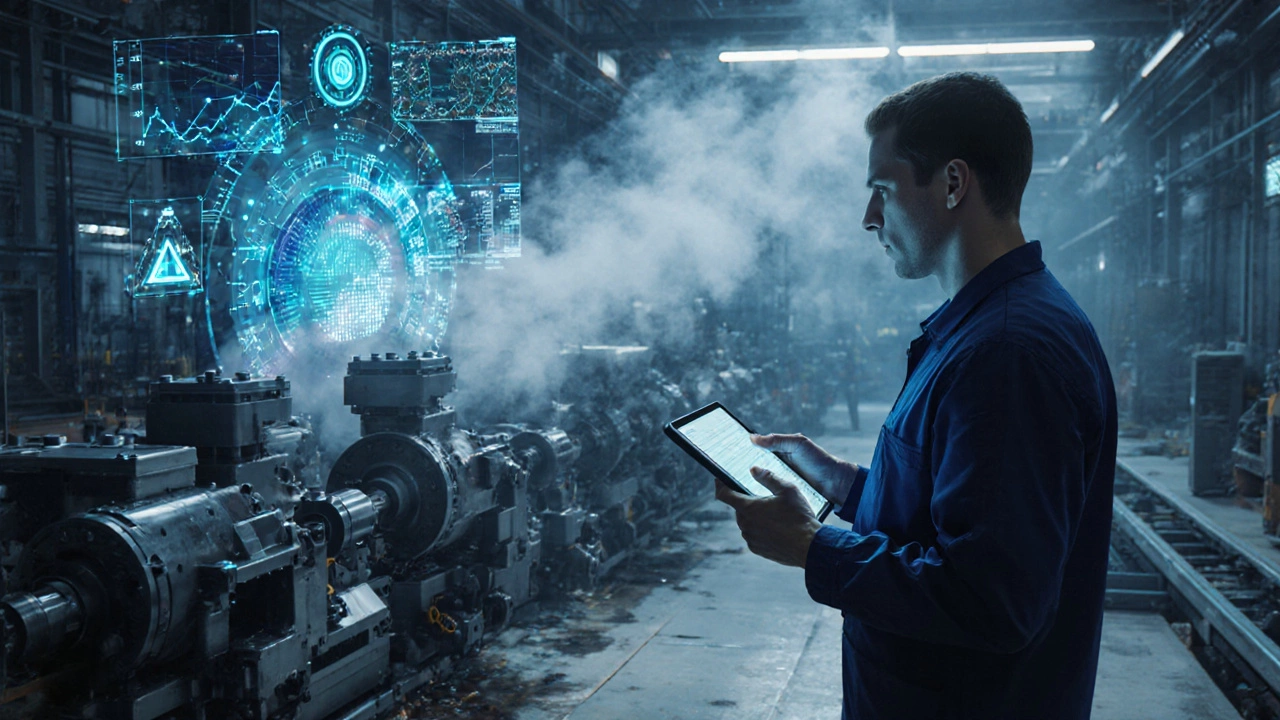

Десятилетие назад заводы работали по расписанию. Станки включали утром, выключали вечером. Если ломался подшипник - ждали запчасть. Сейчас всё иначе. На заводах в Татарстане, Калининграде и Челябинске уже работают системы, которые предсказывают, когда сломается станок, за 72 часа до этого. Они анализируют вибрации, температуру, уровень масла - всё в реальном времени. Это не фантастика. Это цифровые заводы, и их уже больше 1200 в России.

Вместо того чтобы ремонтировать поломки, инженеры теперь предотвращают их. Датчики на токарных станках передают данные в облако, где алгоритмы сравнивают их с тысячами прошлых случаев. Если что-то не так - система сама подбирает оптимальный режим работы или предлагает заменить деталь. Результат? Простои сократились на 40-60%. Это не теория - так работают заводы «КамАЗ» и «Ростеха».

Как роботы стали частью сборки

Роботы на конвейере - это не новость. Но раньше они делали одно и то же: сваривали кузов, прикручивали колеса. Сегодня они учатся. С помощью нейросетей роботы распознают детали, даже если они немного отличаются от стандарта. Например, на заводе по производству авиационных двигателей в Казани роботы теперь сами подстраивают угол сварки под каждый корпус, потому что металл может быть чуть тоньше или толще - и это нормально.

В 2024 году в России впервые роботы без участия человека собрали полностью функциональный модуль для космического аппарата. Не потому что это было «модно», а потому что точность человека в таких условиях - не плюс, а риск. Даже дрожь руки может повлиять на микрон. Роботы работают с точностью до 0,005 мм. И это не исключение - это стандарт для новых линий.

Экология как часть производства

Машиностроение - один из крупнейших потребителей энергии и сырья. Но теперь оно стало и одним из главных решателей экологических задач. В 2025 году в России запустили первую линию по производству электромобилей, где 98% энергии поступает из собственных солнечных панелей и ветрогенераторов. Это не «зелёный маркетинг». Это экономика.

Новые технологии позволяют перерабатывать до 95% металлических отходов прямо на производстве. Стружка, опилки, бракованные детали - всё идёт в переплавку. На заводе в Нижнекамске отходы от производства деталей для тракторов теперь идут на изготовление новых компонентов для сельхозтехники. Никаких свалок. Никакого вывоза. Только замкнутый цикл.

И это не редкость. В 2023 году 73% новых проектов в машиностроении в России включали в планы снижение углеродного следа как обязательное условие. Не потому что кто-то приказал - потому что это стало выгоднее, чем старый способ.

Создание новых профессий

Сколько людей думают, что автоматизация убивает рабочие места? В реальности она создаёт новые - и гораздо более ценные. В 2024 году в Татарстане открыли первую школу для операторов цифровых производств. Учат не тому, как включить станок, а как читать данные, интерпретировать ошибки, управлять роботами через интерфейсы. Входной барьер - среднее специальное образование. Зарплата после обучения - от 80 тысяч рублей в месяц. Без опыта. Без диплома инженера.

Теперь на заводах работают не только слесари и сварщики. Появились:

- Специалисты по данным производства (data engineers)

- Операторы цифровых двойников

- Инженеры по кибербезопасности производственных сетей

- Менеджеры по внедрению ИИ в цехах

Эти профессии не существовали десять лет назад. А сегодня их не хватает. В Казани, например, на 100 вакансий по машиностроению - 210 резюме. Но только 30 из них - от людей, которые понимают, что такое цифровой двойник или IoT-датчик. Остальные - из прошлого.

Что будет через пять лет

В 2030 году заводы будут выглядеть иначе. Не потому что кто-то решил «сделать красиво», а потому что технологии уже пришли.

Вместо больших цехов - маленькие модульные блоки. Каждый - как отдельный «умный» цех, который можно перенастроить за час. Нужно производить детали для дронов? Переключил режим. Нужно - для сельхозтехники? Система сама подберёт инструменты, материалы, параметры. Никаких переналадок вручную. Никаких недель ожидания.

3D-печать металла уже не эксперимент. В Казани и Новосибирске печатают детали для газовых турбин, которые раньше невозможно было изготовить традиционным способом. Сложные каналы охлаждения, внутренние полости - всё печатается за один цикл. И это дешевле, чем литьё и обработка.

Искусственный интеллект будет не просто помогать - он будет принимать решения. Не потому что «роботы захватят мир», а потому что он быстрее и точнее человека в анализе миллионов данных. Уже сейчас в Калининграде ИИ выбирает оптимальный порядок сборки для каждого автомобиля, исходя из запасов, сроков и загрузки линий. И он не ошибается.

Почему это важно для каждого

Вы думаете, машиностроение - это что-то далёкое? А вот и нет.

Когда вы покупаете новый холодильник - он собран на автоматизированной линии, где датчики следят за герметичностью уплотнителей. Когда вы едете на электробусе - его батареи производят на заводе, где отходы перерабатываются на 97%. Когда вы пользуетесь медицинским сканером - его детали напечатаны на 3D-принтере, а не выточены на станке.

Машиностроение - это не про заводы. Это про то, как вы живёте. Как вы ездите. Как лечитесь. Как получаете энергию. И если вы думаете, что это не касается вас - вы просто не видите, как работает мир вокруг.

Российское машиностроение больше не гонится за объёмами. Оно гонится за качеством, точностью и устойчивостью. И это делает его не просто отраслью - делает его основой будущего.

Какие технологии сейчас наиболее важны в машиностроении?

Самые важные - цифровые двойники, IoT-датчики, 3D-печать металла и искусственный интеллект для прогнозирования отказов. Цифровые двойники позволяют моделировать производство до запуска, снижая риски на 60%. IoT-датчики отслеживают состояние оборудования в реальном времени. 3D-печать создаёт сложные детали, которые невозможно сделать иначе. А ИИ учится на миллионах данных, чтобы предсказывать поломки и оптимизировать процессы.

Уничтожает ли автоматизация рабочие места?

Нет - она меняет их. Раньше требовались операторы, которые включали станки. Сейчас нужны специалисты, которые понимают данные, умеют настраивать алгоритмы и работают с роботами. На заводах сократилось количество рабочих на линии, но выросло число инженеров по автоматизации, аналитиков и операторов цифровых систем. Зарплаты выросли, а рутинные задачи исчезли. Это не потеря рабочих мест - это их трансформация.

Почему российское машиностроение стало конкурентоспособным?

Потому что оно перестало копировать западные модели и начало строить свои решения. В России разработали собственные платформы для цифровых заводов, адаптированные под наши условия: холод, неравномерное энергоснабжение, логистику. Вместо импортных систем - отечественные аналоги, которые работают стабильнее. Казанский завод «КамАЗ» теперь использует собственную систему управления производством - и она показывает лучшие результаты, чем западные аналоги в тех же условиях.

Какие отрасли больше всего выиграли от развития машиностроения?

Сельское хозяйство - тракторы теперь с автопилотом и датчиками влажности почвы. Медицина - роботы-хирурги и 3D-печать имплантов. Энергетика - ветряные турбины с лопастями, напечатанными из композитов. Транспорт - электромобили и поезда с системами предиктивного обслуживания. Всё это стало возможным только благодаря прорывам в машиностроении.

Можно ли обучиться работе на цифровом заводе без технического образования?

Да. В Казани, Уфе и Ростове открылись курсы для людей с базовым образованием - 9-11 классов. Учат работать с интерфейсами, читать датчики, понимать ошибки в системах. Через 3-4 месяца вы можете стать оператором цифровой линии. Зарплата от 70 тысяч рублей. Никаких дипломов инженера не нужно. Нужно - умение учиться и работать с технологиями.

Оставить комментарий