В 2025 году машиностроение - это не просто сборка деталей. Это сложная экосистема, где точность, скорость и инновации решают, кто будет доминировать на мировом рынке. Кто сегодня производит больше всего станков, автомобилей, турбин и роботов? Кто держит в руках технологии будущего? Ответ не так прост, как кажется - лидеры меняются, и те, кто был на вершине десять лет назад, теперь борются за выживание.

Китай: гигант, который переписал правила игры

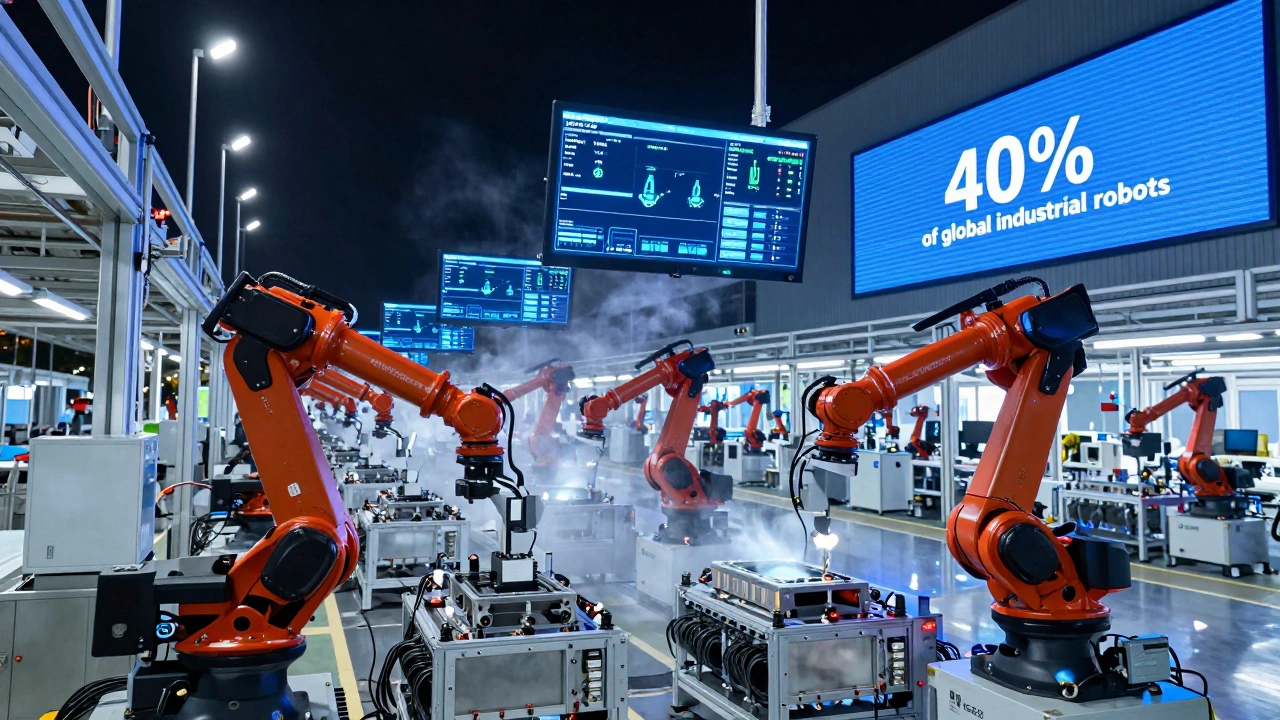

Китай - не просто лидер по объёмам. Он - тот, кто изменил саму структуру отрасли. В 2024 году Китай произвёл более 40% всех промышленных роботов в мире. Его заводы в Шанхае и Шэньчжэне выпускают по 1,2 миллиона станков с ЧПУ в год - это больше, чем США, Германия и Япония вместе взятые. Но ключевое отличие - не количество, а скорость адаптации. Китайские компании внедряют новые технологии в производство за 3-6 месяцев. В Европе на то же уходит 18-24 месяца. В 2025 году Китай контролирует 68% мирового рынка электромобилей и 73% - портативных аккумуляторов для промышленной техники. Его машиностроение - это не «сделано в Китае», а «спроектировано в Китае».

Германия: точность, которая стоит дороже

Германия не производит столько, сколько Китай, но производит то, что никто другой не может повторить. Немецкие станки с ЧПУ от Siemens, Trumpf и DMG MORI - это эталон точности до 0,001 мм. В аэрокосмической отрасли 85% турбин для Airbus и Boeing используют немецкие компоненты. Германия - единственный крупный производитель, который сохранил полный цикл: от разработки стали до сборки сложных систем. Её машиностроение живёт за счёт экспорта: 70% всей продукции уходит за границу. Но есть угроза - молодёжь не хочет работать на заводах. В 2025 году в Германии не хватает 120 000 квалифицированных инженеров и операторов. Без решения этой проблемы даже точность не спасёт.

США: возвращение на заводы

Америка когда-то считалась ушедшей от промышленности. Но с 2020 года всё изменилось. Закон о чипах и инфраструктуре выделил более $500 млрд на возрождение производства. Теперь в Техасе и Пенсильвании строят новые заводы по производству тяжёлых турбин, гиперзвуковых двигателей и систем для NASA. General Electric и Lockheed Martin возвращают сборку на родину. В 2024 году США впервые за 15 лет увеличили экспорт станков на 19%. Но есть подвох: американское машиностроение - это почти исключительно высокотехнологичные ниши. Никто не делает простые дрели или бытовые моторы. Всё - для военных, космоса и медицины. Это дорого, но надёжно.

Япония: тишина, которая говорит громче всех

Япония не громко заявляет о своих успехах. Она просто делает. FANUC - японская компания, которая производит 50% всех промышленных роботов в мире. Моторы от Mitsubishi, редукторы от Nidec, системы управления от Omron - они встроены в заводы по всему миру. Япония не выигрывает по объёмам, но выигрывает по надёжности. Её оборудование работает без поломок 20 лет. В 2025 году Япония стала лидером по внедрению искусственного интеллекта в производство: 92% её заводов используют AI для прогнозирования износа деталей. Это не маркетинг - это реальность. Их роботы не просто собирают - они учатся. И если что-то сломается, они предупреждают за 72 часа до сбоя.

Южная Корея: скрытый гигант

Многие не знают, но Южная Корея - второй по величине экспортер станков в Азии. Hyundai Heavy Industries и Doosan Robotics производят не только автомобили, но и промышленные роботы, которые работают на заводах Tesla и BMW. В 2024 году Корея увеличила экспорт оборудования для полупроводников на 41% - это самая быстрая ростовая ниша в мире. Их секрет - интеграция. Корейские компании не просто делают станки. Они делают целые системы: от лазерной резки до контроля качества на основе машинного обучения. И всё это - в одном корпусе. Их оборудование стоит дороже, но оно снижает затраты на обслуживание на 60% за счёт самообучения.

Россия: где мы сейчас?

Россия не входит в топ-5, но не исчезла. Мы всё ещё производим тяжёлые турбины для АЭС, гидравлические системы для шахт и специализированные станки для нефтегазовой отрасли. Казанский завод «Тяжмаш» и Уралмашзавод - это не реликвии, а живые предприятия, которые адаптируются. В 2025 году в России запустили 17 новых цифровых заводов с использованием отечественных систем управления. Проблема - не в технологиях, а в масштабе. Мы делаем то, что нужно нам. А мир покупает то, что дешевле и быстрее. Но у нас есть преимущество: опыт работы в экстремальных условиях. Наше оборудование выдерживает -50°C и пыльные пустыни. Это не уступает - это другая ценность.

Что меняется в 2025 году?

Лидеры меняются не из-за того, кто производит больше. Лидируют те, кто умеет сочетать три вещи: автоматизацию, интеллект и гибкость. Китай делает быстро. Германия - точно. США - в нишах. Япония - надёжно. Корея - интегрированно. А кто выиграет через пять лет? Тот, кто научится делать всё сразу - и дешево, и умно, и адаптивно. В этом году уже 70% новых заводов в мире используют цифровых двойников - виртуальные копии реальных производств. Это значит: ты можешь протестировать новую линию на компьютере, прежде чем собирать её на заводе. Это сокращает затраты на запуск в 5 раз. И только три страны - США, Китай и Германия - делают это массово. Остальные играют в догонялки.

Как выбрать поставщика техники?

Если вы выбираете станок или робота, не смотрите только на цену. Спросите:

- Какова средняя наработка на отказ? (у немцев - 25 000 часов, у китайцев - 8 000-12 000)

- Есть ли поддержка AI для прогнозирования поломок?

- Можно ли легко перенастроить оборудование под новый продукт? (гибкость - ключевой показатель)

- Сколько времени займёт замена детали? (в Германии - 2 дня, в Китае - 12 часов, но с риском)

- Есть ли сертификаты ISO 13849 и ISO 45001? (это не просто бумажки - это гарантия безопасности)

Техника - это не товар. Это часть вашей системы. Выбирая её, вы выбираете, насколько быстро, безопасно и стабильно будет работать ваше производство.

Что дальше?

Будущее машиностроения - не в том, кто делает больше. Будущее - в том, кто умеет учиться. Заводы, которые используют цифровые двойники, AI и самообучающиеся системы, уже снижают затраты на 30-40%. Они не просто производят - они оптимизируют. И это не фантастика. Это уже сегодня. Те, кто думает, что машиностроение - это старая отрасль, ошибаются. Оно становится умнее, быстрее и точнее. И лидерами будут не страны с большими заводами, а страны с самыми умными системами.

Какие страны производят больше всего промышленных роботов?

В 2025 году Китай производит более 40% всех промышленных роботов в мире. За ним следуют Япония (25%) и Южная Корея (15%). Германия и США вместе составляют около 12%. Но важно понимать: Китай делает больше, а Япония - надёжнее. Китайские роботы дешевле, но требуют больше обслуживания. Японские работают 20 лет без замены.

Почему Германия остаётся лидером в высокоточном машиностроении?

Германия сохранила полный цикл: от разработки стали до сборки сложных систем. Её станки с ЧПУ достигают точности 0,001 мм - это невозможно повторить без десятилетий опыта. Компании вроде DMG MORI и Trumpf не просто продают оборудование - они предлагают инженерные решения. Их клиенты - Airbus, BMW, Siemens - не могут позволить себе ошибку. Поэтому платят больше, но получают стабильность.

Может ли Россия конкурировать с Китаем и Германией?

Россия не может конкурировать по объёмам, но может - по нишам. Мы производим оборудование, которое работает в экстремальных условиях: в Арктике, на шахтах, в пустынях. Наше преимущество - надёжность в сложных условиях. В 2025 году мы запустили 17 цифровых заводов с отечественным ПО. Это не массовое производство, но это шаг вперёд. Конкуренция не в количестве, а в уникальности.

Что такое цифровой двойник в машиностроении?

Цифровой двойник - это виртуальная копия реального станка или производственной линии. Он моделирует работу оборудования в реальном времени, предсказывает поломки, проверяет новые настройки и оптимизирует циклы. Компании, использующие цифровые двойники, сокращают время запуска новых продуктов на 60% и снижают простои на 40%. Это уже не эксперимент - это стандарт для лидеров отрасли.

Почему Япония не так известна, как Китай, но важнее?

Япония не делает громких заявления, но её технологии встроены в каждую третью производственную линию в мире. FANUC, Omron, Nidec - это не бренды, а стандарты. Их оборудование не «работает» - оно выдерживает 20 лет без замены. А их системы AI предсказывают поломки за 72 часа. Это не маркетинг - это результат 50 лет развития. Китай делает больше. Япония делает то, что нельзя заменить.

Оставить комментарий