В машиностроении один бракованный болт может остановить целый конвейер. Или, что хуже - привести к аварии на производстве. Именно поэтому контроль качества - это не дополнительная процедура, а основа выживания. Каждый год мировая промышленность теряет более $1,3 трлн из-за дефектов продукции. Большинство из этих потерь можно было предотвратить - если бы применялись правильные методы контроля качества.

Визуальный осмотр - самый простой, но не самый надежный

Визуальный осмотр - это первый метод, который приходит на ум. Инженер с фонариком и лупой проверяет поверхность детали на трещины, царапины, неровности. Просто, дешево, быстро. Но он зависит от человеческого фактора: усталость, невнимательность, разное зрение - всё это влияет на результат.

В крупных цехах визуальный осмотр часто дополняют системами машинного зрения. Камеры с разрешением 5 МП и алгоритмы обработки изображений анализируют каждую деталь за 0,3 секунды. Они не устают, не пропускают дефекты размером меньше 0,05 мм и фиксируют все результаты в базе данных. Такие системы используются на заводах по производству турбин, поршней и шестерён - там, где даже микротрещина может привести к разрушению.

Измерительный контроль - точность до микрона

Если визуальный осмотр говорит: «Выглядит плохо», то измерительный контроль говорит: «Отклонение по диаметру - 12 микрон, допуск - 5 микрон». Это уже не оценка - это математика.

В машиностроении применяют три основных инструмента:

- Микрометры и штангенциркули - для ручного измерения внешних размеров. Точность до 0,01 мм.

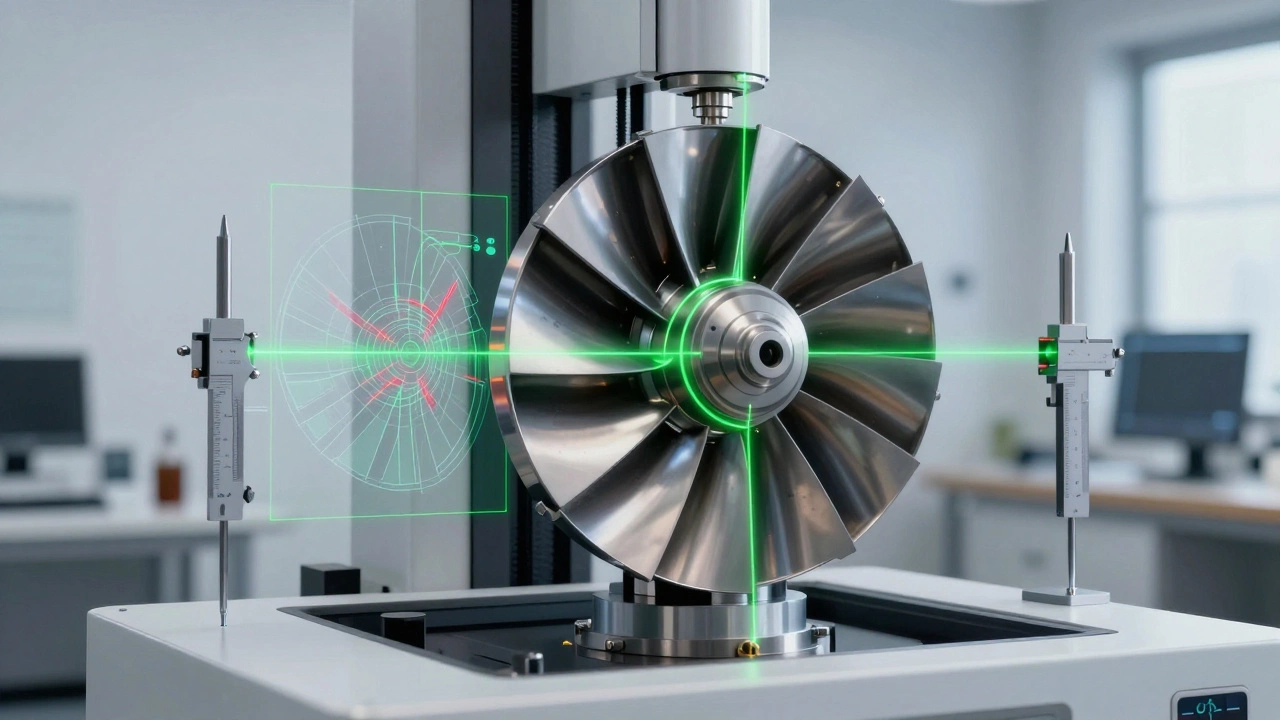

- Координатно-измерительные машины (КИМ) - автоматизированные станки, которые сканируют деталь в трёх измерениях. Сравнивают реальные координаты с CAD-моделью. Используются для сложных корпусов, литейных форм, турбинных лопаток.

- Лазерные сканеры - для контроля геометрии крупных деталей. Например, корпуса гидротурбины размером 4 метра. Сканирование занимает 15 минут, а не 3 дня, как при ручной разметке.

КИМ - это стандарт на заводах с сертификацией ISO 9001. Без них нельзя пройти аудит. Их точность - 2 микрона на метр. Это как измерить расстояние от Москвы до Санкт-Петербурга с погрешностью меньше 2 см.

Неразрушающий контроль - проверка без повреждений

Нельзя разрезать каждую деталь, чтобы проверить её внутреннюю структуру. Поэтому используют методы, которые не повреждают изделие.

- Ультразвуковой контроль (УЗК) - звуковая волна проникает в металл и отражается от трещин, пор, расслоений. Показывает дефекты глубиной до 1 метра. Используется для контроля сварных швов в толстостенных корпусах, коленчатых валов, редукторов.

- Рентгеновский контроль - для выявления внутренних пор, включений, непроваров. Особенно важен в аэрокосмической промышленности и при производстве деталей для атомных реакторов. Рентгеновские установки с цифровыми детекторами дают снимки в реальном времени.

- Магнитопорошковый контроль - для ферромагнитных материалов (сталь, чугун). Порошок собирается в местах нарушения магнитного поля - то есть там, где есть трещины. Просто, но эффективно для осмотра штоков, валов, кулачков.

- Капиллярный контроль (проникающий контроль) - краситель проникает в микротрещины, затем проявляется. Подходит для алюминиевых и медных деталей, где магнитный метод не работает. Часто применяется в автоспорте и в производстве топливных насосов.

На заводе по производству гидравлических насосов в Кургане 80% всех бракованных деталей находили именно с помощью УЗК. Без него они бы попали в сборку - и потом пришлось бы пересобирать сотни узлов.

Статистический контроль процесса - когда данные говорят за вас

Контроль не должен быть случайным. Если вы проверяете каждую десятую деталь - вы не контролируете, вы угадываете. Статистический контроль процесса (SPC) - это когда вы используете данные для предсказания проблем до того, как они произойдут.

Система работает так:

- Снимают показания размера (например, диаметра отверстия) с 5 деталей каждые 15 минут.

- Строят контрольные карты (X-bar и R-карты).

- Если значения выходят за пределы контрольных границ - система подаёт сигнал.

Контрольные границы рассчитываются на основе 25-30 выборок. Они не равны допускам. Они показывают, где процесс стабилен. Если детали начинают «уходить» в сторону - это не значит, что они бракованные. Это значит, что станок начал гулять. Возможно, износился подшипник. Или охлаждение перестало работать. Система предупреждает до того, как появится десяток бракованных деталей.

На заводе в Тольятти внедрение SPC снизило брак по шатунам на 67% за 9 месяцев. И это не за счёт дополнительных проверок - а за счёт того, что проблему начали решать до того, как она стала проблемой.

Аудиты и сертификация - внешний контроль

Даже если внутри всё кажется идеально, клиенты требуют доказательств. Это где вступают в игру аудиты и сертификации.

ISO 9001 - это не просто наклейка на стене. Это система, которая требует:

- Документированной процедуры для каждого этапа контроля

- Калибровки всех измерительных приборов не реже раза в год

- Обучения персонала по методам контроля

- Записей всех проверок - электронных и бумажных

Аудиты проводят независимые организации. Они не ищут «брак», они ищут «систему». Если вы не можете показать, как вы контролируете качество - вы не можете продавать продукцию в ЕС, США, Китае.

Компании, которые проходят аудит ISO 9001, получают не только доступ к рынкам. Они снижают затраты на переделки на 30-50%. Потому что система заставляет думать заранее, а не исправлять ошибки после.

Цифровые системы контроля - будущее уже здесь

Технологии не стоят на месте. Современные заводы используют цифровые двойники - виртуальные копии производственных линий. Каждый станок, каждый инструмент, каждая деталь имеют цифровой след.

Когда деталь проходит через контроль, её данные (размеры, масса, температура обработки, параметры резания) автоматически загружаются в облако. Система сравнивает их с историческими данными тысяч других деталей. Если что-то не так - она предсказывает: «Вероятность отказа через 3 месяца - 12%». И это не гадание. Это статистика на основе 10 млн измерений.

На заводе в Нижнем Тагиле внедрили систему на базе Siemens MindSphere. Брак снизился на 41%. А время на поиск причины брака - с 4 часов до 12 минут. Почему? Потому что раньше инженеры искали проблему вручную. А теперь система показывает: «Последние 17 деталей с этим дефектом обрабатывались на станке №14, при температуре охлаждающей жидкости выше 38°C».

Что работает лучше всего?

Нет одного «самого лучшего» метода. Есть правильная комбинация.

Для мелкосерийного производства - визуальный осмотр + измерительный контроль + аудит ISO 9001. Достаточно. Дешево. Надёжно.

Для массового производства - SPC + машинное зрение + цифровые двойники. Это инвестиции, но они окупаются за 1-2 года.

Для критических деталей (двигатели, тормоза, турбины) - неразрушающий контроль + SPC + сертификация по AS9100 (аэрокосмическая отрасль) или IATF 16949 (автопром).

Главное - не выбирать методы по моде. Выбирайте по риску. Сколько стоит один брак? Сколько стоит остановка линии? Сколько стоит потеря клиента? Ответы на эти вопросы - и есть ваша стратегия контроля качества.

Частые ошибки

- Проверяют только конечную продукцию - а дефекты появляются на ранних этапах.

- Используют устаревшие приборы без калибровки - результаты не точны, а значит, не надёжны.

- Не обучают персонал - операторы не понимают, зачем им снимать показания.

- Считают, что «мы всегда так делали» - а рынок уже изменился.

Контроль качества - это не отдел, который «смотрит, чтобы всё было чисто». Это инженерная дисциплина, которая встраивается в каждый шаг производства. И если вы не контролируете - вы не управляете. А если не управляете - вы проигрываете.

Какие методы контроля качества самые распространённые в машиностроении?

Самые распространённые - визуальный осмотр, измерительный контроль с помощью штангенциркулей и КИМ, ультразвуковой и рентгеновский контроль, а также статистический контроль процесса (SPC). Они используются в комбинации: визуальный и измерительный - для оперативного контроля, неразрушающий - для критичных деталей, SPC - для предотвращения сбоев на линии.

Чем отличается контроль качества от контроля процесса?

Контроль качества проверяет готовую продукцию - «эта деталь годна?». Контроль процесса следит за тем, как производится деталь - «стабилен ли процесс?». Первый метод находит брак, второй - предотвращает его. Контроль процесса - это про профилактику, контроль качества - про диагностику.

Нужно ли внедрять всё сразу, если я малый производитель?

Нет. Начните с базового: визуальный осмотр, измерительный контроль с калиброванными приборами и документирование процедур. Добавляйте технологии по мере роста. Многие малые предприятия в России успешно работают с ISO 9001, не используя дорогие системы. Главное - системность, а не технологии.

Как часто нужно калибровать измерительные приборы?

Калибровка должна проводиться не реже одного раза в год. Для приборов, которые используются интенсивно (например, на линии с 24/7 режимом) - каждые 6 месяцев. Для точных измерений (КИМ, микрометры с цифровым выводом) - калибровка должна быть подтверждена сертификатом от аккредитованной лаборатории. Без этого аудит ISO 9001 не пройти.

Можно ли обойтись без сертификации ISO 9001?

Технически - да. Но если вы хотите продавать продукцию за рубеж, работать с крупными заказчиками (например, Ростех, Газпром, АвтоВАЗ) или участвовать в тендерах - нет. ISO 9001 - это минимальный порог входа. Без него вас не возьмут даже на поставку болтов для трактора.

Оставить комментарий