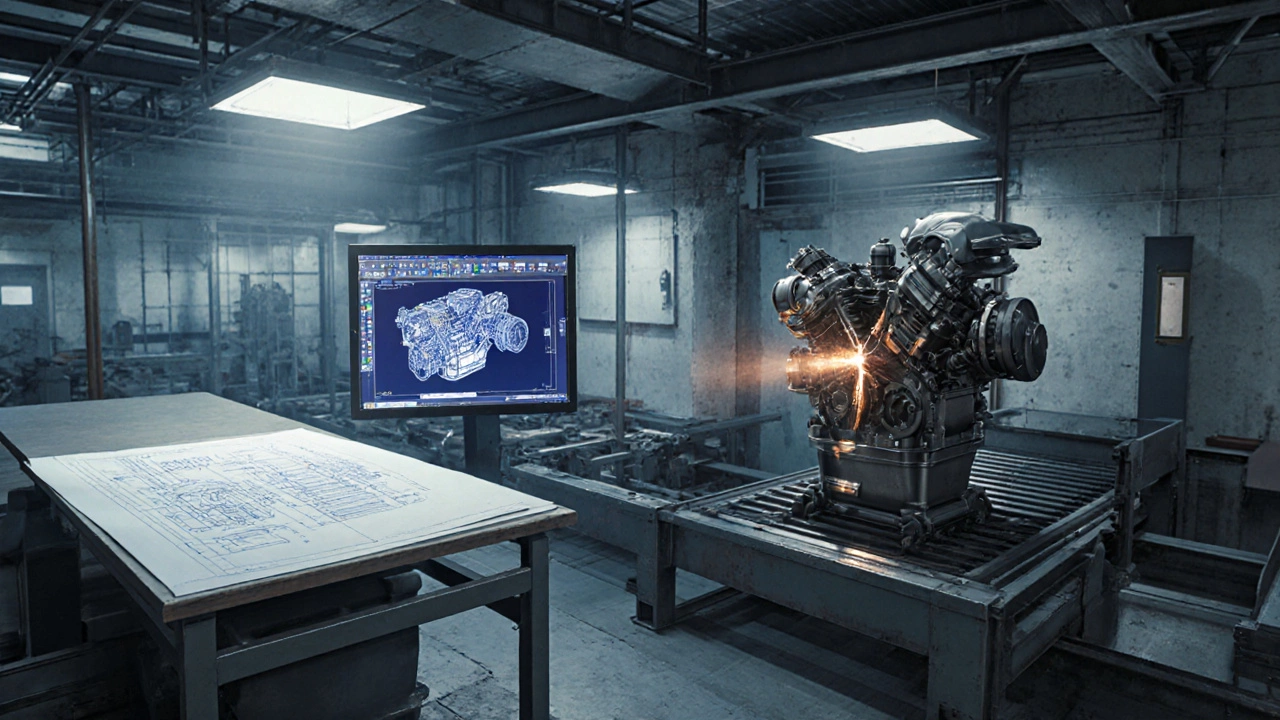

В машиностроении каждый элемент - от чертежа до готовой машины - связан цепочкой решений. Чтобы эта цепочка работала без задержек и потерь, нужен чётко выстроенный менеджмент в машиностроении. В статье разберём, что это такое, какие задачи решает, какие методики используют и как внедрить их на практике.

Определение менеджмента в машиностроении

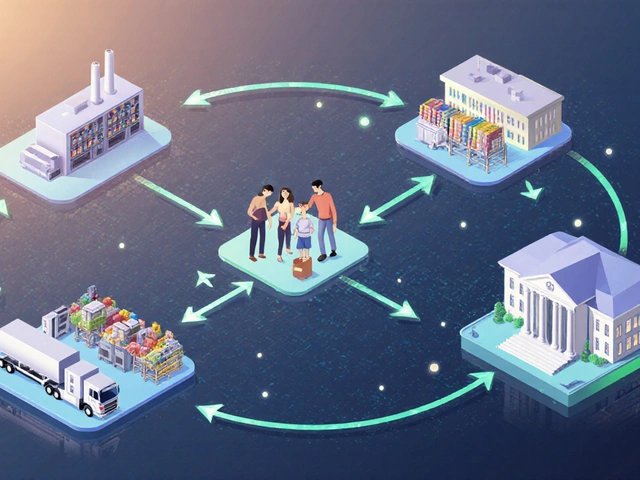

Менеджмент в машиностроении - это совокупность управленческих процессов, направленных на планирование, организацию, контроль и оптимизацию производства машин и комплектующих. Он охватывает всё: от разработки концепции изделия до постпродажного сервиса.

Ключевой особенностью является ориентация на техническую сложность и длительные производственные циклы, где каждый процесс тесно связан с другими подразделениями.

Ключевые функции и задачи

- Стратегическое планирование производства - формирование долгосрочных целей и дорожных карт.

- Организация производственного процесса - распределение ресурсов, формирование графиков и контроль выполнения.

- Управление качеством - внедрение систем контроля, анализ отклонений и постоянное улучшение.

- Финансовый контроль - оценка себестоимости, управление затратами и анализ рентабельности.

- Инновационное развитие - интеграция новых технологий и материалов.

Эти функции взаимосвязаны: без качественного планирования сложно достичь высокой эффективности, а без контроля качества невозможна конкурентоспособность.

Методологии и инструменты

В отрасли проверенными стали несколько методик, каждая из которых решает свои задачи.

Lean - система, направленная на уменьшение всех видов потерь (перепроизводство, простои, излишки запасов). Основные инструменты: 5S, Kaizen, Kanban.

Six Sigma - подход, основанный на статистическом анализе процессов для снижения дефектов до уровня 3,4 дефекта на миллион возможностей. Инструменты: DMAIC, контрольные карты, ANOVA.

Total Productive Maintenance (TPM) - система, ориентированная на повышение доступности оборудования через профилактику и вовлечение персонала.

| Методика | Основная цель | Ключевые инструменты | Показатели эффективности |

|---|---|---|---|

| Lean | Уменьшить потери | 5S, Kaizen, Kanban | Сокращение времени цикла, снижение запасов |

| Six Sigma | Снизить дефекты | DMAIC, контрольные карты, ANOVA | Уровень дефектов ≤ 3,4 на млн |

| TPM | Повысить доступность ОО | Плановые ТО, автономное обслуживание | OEE ≥ 85 % |

Роль управления качеством в машиностроении

Управление качеством в машиностроении - это системный набор действий, направленных на обеспечение соответствия продукции требованиям клиентов и международным стандартам. Наиболее распространённые стандарты: ISO 9001. Он определяет требования к системе менеджмента качества, включая документирование процессов, аудит и постоянное улучшение.

Ключевые практики:

- Внедрение систем контроля входного качества (Incoming Inspection).

- Статистический процесс‑контроль (SPC) на этапах сборки.

- Анализ причин отклонений (Root Cause Analysis) с помощью 5 Why.

- Регулярные внутренние аудиты и внешние сертификационные проверки.

Эффективное управление качеством снижает количество рекламаций, уменьшает издержки на исправление и повышает доверие клиентов.

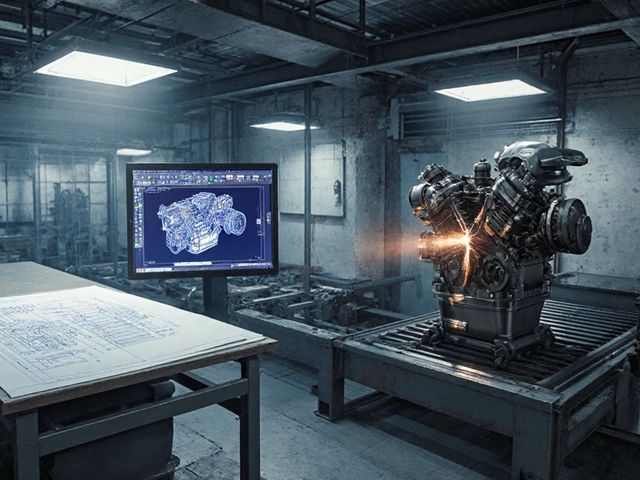

Внедрение ERP‑систем и цифровых решений

Современное машиностроение всё активнее переходит к цифровым платформам. ERP‑система объединяет планирование, закупки, производство, склад и финансы в единой базе данных. Это позволяет:

- Отслеживать статус заказа в режиме реального времени.

- Оптимизировать загрузку производственных линий.

- Сокращать бумажный документооборот.

- Получать аналитические отчёты для стратегического планирования.

Интеграция ERP с системами MES (Manufacturing Execution System) и PLM (Product Lifecycle Management) создает «цифровой двойник» завода, где каждый элемент от чертежа до готовой детали имеет цифровой след.

Примеры из отрасли

1. Завод «Технология-3» в Тульской области внедрил Lean‑проект в подразделении штамповочных прессов. За 12 месяцев сократил время настройки прессов с 8 до 2 часов, а запасы незавершенного производства уменьшил на 30 %.

2. Концерн «Энергомаш» использует Six Sigma для снижения уровня брака в сборке турбин. После пяти‑кратного цикла DMAIC коэффициент дефектов упал с 2,5 % до 0,12 %.

3. Нижегородский завод тяжелого машиностроения реализовал TPM, достигнув OEE 88 % за два года, что позволило увеличить выпуск продукции без дополнительных инвестиций в новое оборудование.

Чек‑лист успешного менеджмента в машиностроении

- Определите и документируйте ключевые процессы (технологические карты, SOP).

- Установите метрики эффективности (цикл производства, OEE, PPM).

- Выберите методики улучшения (Lean, Six Sigma, TPM) в зависимости от проблемных зон.

- Внедрите ERP/ MES/ PLM для сквозного контроля данных.

- Обеспечьте обучение персонала и привлеките их к Kaizen‑мероприятиям.

- Проводите регулярные аудиты системы качества (ISO 9001).

- Анализируйте результаты, корректируйте план и фиксируйте лучшие практики.

Часто задаваемые вопросы

Что включает в себя менеджмент в машиностроении?

Это совокупность планирования, организации, контроля и оптимизации всех производственных процессов, начиная от идеи и заканчивая обслуживанием готового изделия.

Какие методологии наиболее эффективны?

Lean уменьшает потери, Six Sigma снижает дефекты, а TPM повышает доступность оборудования. Выбор зависит от текущих проблем: потери времени, высокий уровень брака или низкая эффективность ОО.

Нужна ли сертификация ISO 9001?

Сертификация не обязана, но сильно упрощает выход на международные рынки, повышает доверие заказчиков и формализует процесс улучшения качества.

Как ERP‑система помогает менеджеру?

ERP собирает данные о закупках, производстве, складе и финансах в единой базе, позволяя в реальном времени видеть узкие места, планировать загрузку и принимать обоснованные решения.

С чего начать внедрение управленческих практик?

Начните с аудита текущих процессов, выделите 2‑3 проблемные зоны, выберите подходящую методику (например, Kaizen), сформируйте команду и запустите пилотный проект. По результатам масштабируйте внедрение.

Оставить комментарий