Проблемы производства: реальные причины и способы их устранения

Каждый, кто работает на заводе, хотя бы раз сталкивался с тем, что процесс «запирает» – хочется всё ускорить, а получается только лишние простои. Почему так происходит? Чаще всего виноваты три группы факторов: безопасность, автоматизация и качество. Давайте разберём, как их обнаружить и что сделать, чтобы они перестали мешать.

Почему безопасность часто становится узким местом

Неправильные инструкции, устаревшее оборудование и отсутствие регулярных проверок приводят к травмам и просто замедляют работу. На практике это значит, что каждый инцидент – не только боль для сотрудника, но и простои, штрафы и репутационные потери. Чтобы решить проблему, сначала проведите быструю проверку всех рисков: перечитайте инструкции, проверьте наличие средств защиты и запланируйте обучение персонала. Важно, чтобы обучение было практичным – не просто лекция, а демонстрация реального поведения в опасной ситуации.

Еще один простой шаг – внедрить систему отчётов о почти‑инцидентах. Когда рабочие могут быстро написать, что почти случилось, менеджмент получает ранний сигнал и может исправить процесс до реального происшествия. Это дешевый и эффективный способ повысить безопасность без больших вложений.

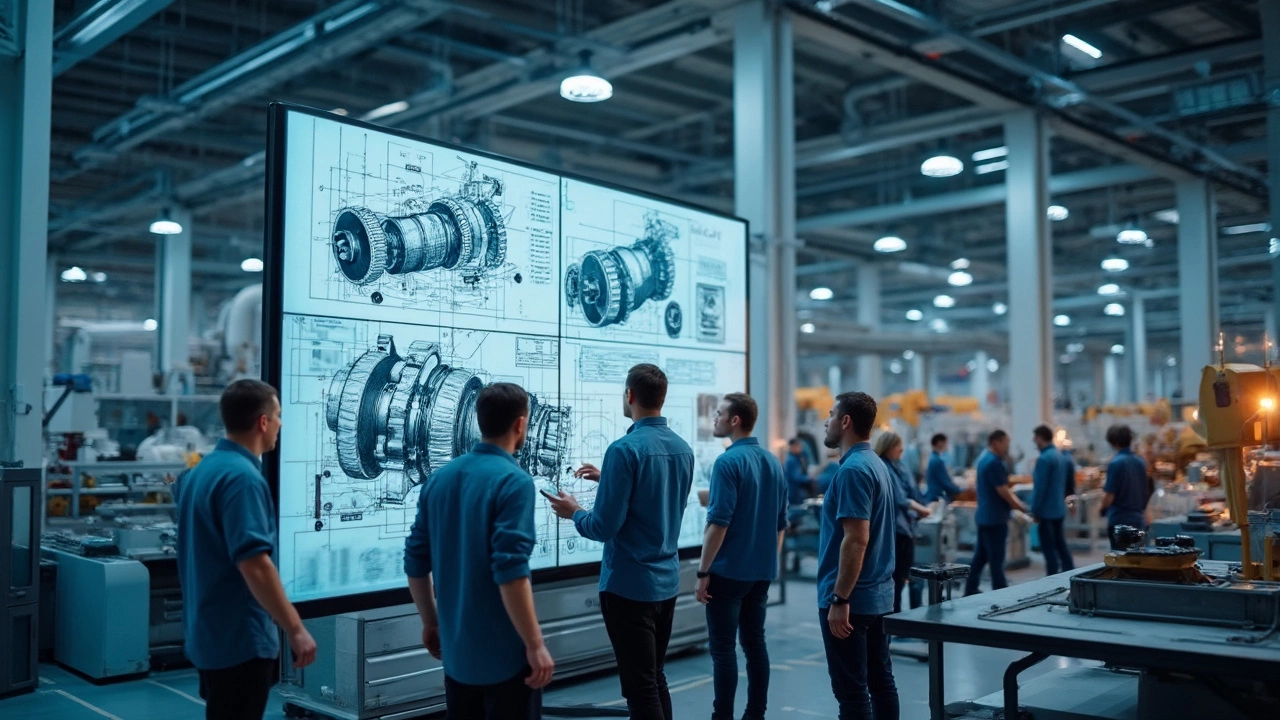

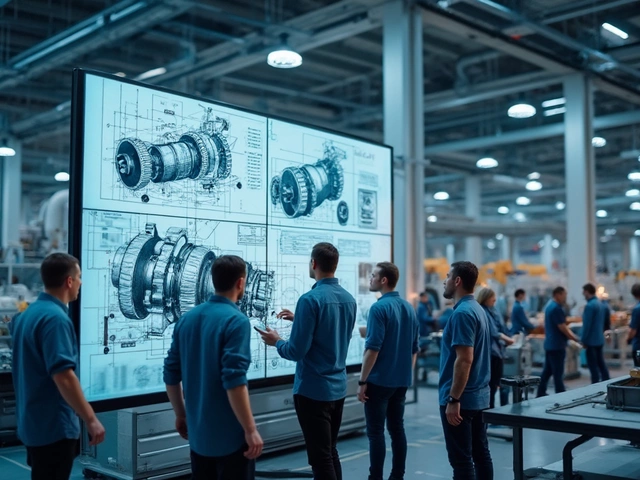

Автоматизация: от обещаний к реальным результатам

Современные заводы часто ставят на автоматизацию всё надежды: экономию, рост качества, снижение ошибок. Но без правильного подхода автоматизация превращается в новую причину поломок. Типичная ошибка – внедрять оборудование без полной карты процессов. В результате робот делает то, что ему сказали, а не то, что действительно нужно.

Начните с анализа текущих процессов: записывайте каждый шаг, время, ресурсы. Затем определите, какие операции действительно выгодно автоматизировать, а какие лучше оставить за человеком. После этого выбирайте технологии, которые легко интегрируются в уже существующую систему управления. Не забывайте про обучение операторов – без него даже самая умная система будет стоять без движения.

Наконец, контролируйте результаты. Если после внедрения автоматизации вы заметили рост брака или новые простои, быстро откорректируйте параметры, поставьте дополнительные датчики или измените алгоритм. Автоматизация должна работать на людей, а не наоборот.

Помимо безопасности и автоматизации, стоит обратить внимание на управление качеством. Современные стандарты ISO требуют постоянного мониторинга и улучшения процессов. Регулярные аудиты, обратная связь от линии и быстрые корректирующие действия помогают держать уровень качества на желаемом уровне.

И наконец, инновации – это не только про новые машины, но и про новые подходы к решению старых проблем. Внедряя небольшие изменения, такие как цифровые двойники или IoT‑датчики, можно заранее предсказывать поломки и оптимизировать плановые техобслуживания.

Подытоживая, проблемы производства обычно идут рука об руку: плохая безопасность, неэффективная автоматизация и слабый контроль качества. Их решение начинается с простых проверок, обучения персонала и пошагового внедрения новых технологий. Если подойти к каждому из этих пунктов последовательно, даже самый «запирающий» завод сможет выйти на новый уровень эффективности.