Заводская автоматизация: как сделать производство быстрее и надежнее

Вы когда‑нибудь задумывались, почему одни заводы успевают выпускать в два раза больше продукции, а другие всё время «запинаются»? Ответ часто кроется в автоматизации. В этой статье разберём, какие шаги нужны, какие технологии сейчас в тренде и как реально повысить эффективность без лишних затрат.

Этапы внедрения автоматизации

Первый шаг – собрать данные о текущих процессах. Не обойдёт без простой карты: какие операции занимают больше всего времени, где часто возникают простои, какие ошибки фиксируют операторы. На этой основе формируется план цифровой трансформации.

Второй этап – выбрать подходящую систему управления. Это может быть SCADA, MES или более лёгкие решения на базе PLC. Главное, чтобы система могла собрать данные в реальном времени и передавать их в единый центр.

Третий шаг – интегрировать датчики и приводы. Сегодня в промышленности используют IoT‑сенсоры, которые сигналят о перегревающих деталях, о низком уровне смазки или о нужде в обслуживании. Такие датчики позволяют перейти от реактивного к превентивному обслуживанию.

Четвёртый этап – обучить персонал. Автоматизация меняет роль операторов: им больше нужны навыки анализа данных, чем крутить ручки. Краткие тренинги и практические занятия помогут избежать сопротивления.

Пятый – протестировать и откорректировать. Запуск в тестовом режиме позволяет увидеть «боли» системы и быстро их устранить, не теряя плановой продукции.

Практические примеры и выгоды

На нашем сайте уже есть статьи, где подробно рассказывается о каждом этапе. Например, в посте «Этапы автоматизации: ключевые шаги на пути к эффективному производству» мы показываем реальный пример завода, который снизил простои на 30 % за три месяца.

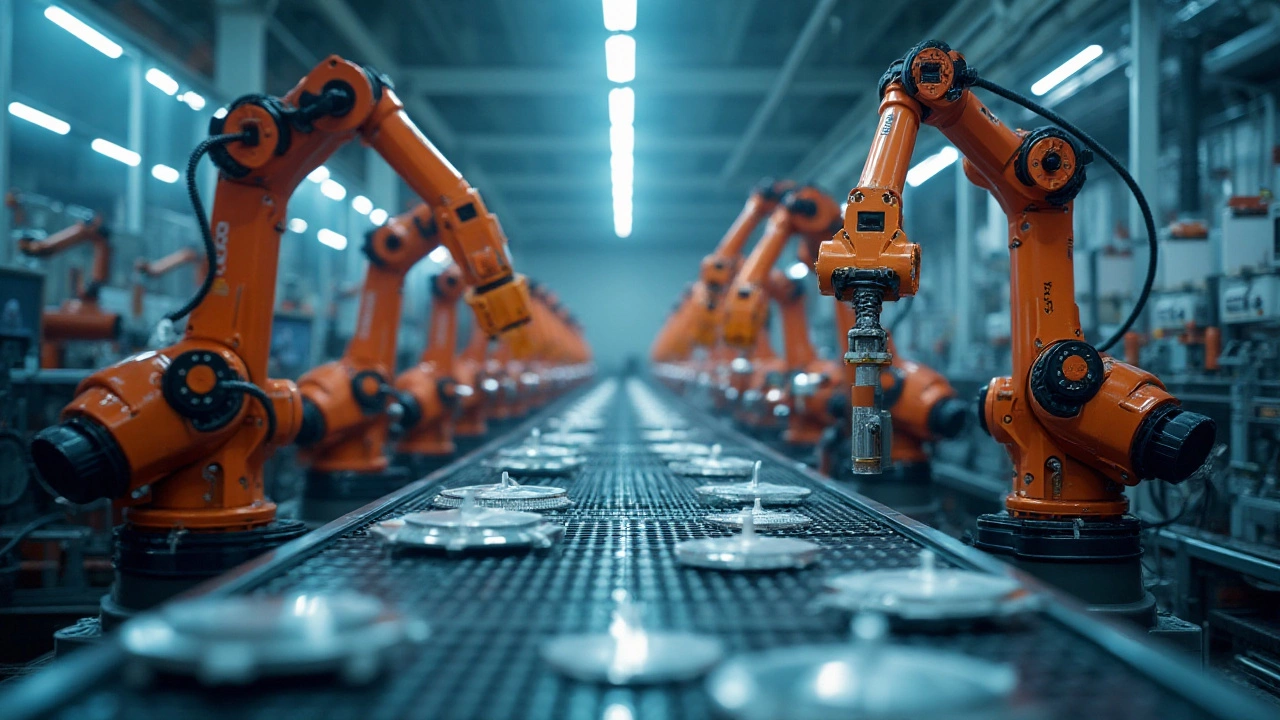

Другой материал – «Производство промышленной автоматизации: ключевые технологии и реальные примеры» – раскрывает, как роботы‑манипуляторы и системы визуального контроля позволяют увеличить точность сборки и сократить брак до 5 % от общего объёма.

Внедряя автоматизацию, вы сразу получаете несколько выгод: быстрее реагировать на сбои, экономить материал, повышать качество продукции и, конечно, сокращать издержки на оплату труда за счёт оптимизации операций.

Если говорить о цифрах, то компании, которые полностью оцифровали производство, в среднем повышают производительность на 20‑25 % и снижают себестоимость продукции на 15 %. Это реальный результат, проверенный кейсами из разных отраслей – от металлообработки до сборки электроники.

Не забывайте о поддержке после запуска. Регулярные обновления программного обеспечения, калибровка датчиков и постоянный мониторинг KPI помогут удержать достигнутый уровень и дальше его улучшать.

Итог прост: заводская автоматизация – это не модный гаджет, а стратегический инструмент, который позволяет оставаться конкурентоспособным. Начните с малого, соберите данные, выберите подходящий софт и двигайтесь вперёд шаг за шагом. Ваши машины уже ждут, чтобы стать умнее и надёжнее.