Сегодняшний завод совсем не похож на тот, что был даже десять лет назад. Здесь уже давно почти не встретишь рабочие в грязных халатах, вручную кручащие гайки. Вокруг роботы — не однотипные машины, а универсальные помощники. Они не только быстрее и точнее людей, но ещё и гибче: на сборочном конвейере вчера собирали электронику, а сегодня — элементы для электромобилей.

Очень многое стало автоматизированным. Складские работы или проверка качества деталей — теперь это работа для умных систем с камерами и датчиками, которые могут найти дефект в тысячах деталей за пару минут. Потому что ждать, пока человек всё проверит вручную, быстрее всего отправит компанию в аутсайдеры рынка.

- Роботизация производства

- Искусственный интеллект и аналитика

- Цикл разработки продукта и цифровые двойники

- Навыки и профессии нового времени

Роботизация производства

Роботы в цехах перестали быть чем-то необычным. По данным IFR, в 2024 году на 10 000 работников машиностроения в мире в среднем приходилось 156 промышленных роботов. В Южной Корее и Японии это число ещё выше, и именно там собирают самую сложную технику — от автомобилей до медицинского оборудования.

На практике машиностроение получает от роботизации три ключевые выгоды: стабильное качество, скорость и безопасность. Современный робот может 24 часа крутить одну и ту же операцию с отклонением не больше микрометра. Человеку такое не под силу даже после десятилетий работы.

- Роботы легко программируются под разные задачи — сегодня сборка, завтра сварка, послезавтра упаковка.

- Они работают в условиях, опасных или неудобных для людей: жара, химикаты, тяжёлые детали.

- Они не устают, не ошибаются из-за усталости и не берут больничных.

По итогам исследований немецкой VDMA, на предприятиях, где автоматизация достигла высокого уровня, количество ошибок снизилось в среднем на 35%, а расходы на производственный брак — почти вдвое. Это решающая экономия для бизнеса.

| Страна | Роботы на 10 000 сотрудников (2024) |

|---|---|

| Южная Корея | 932 |

| Япония | 364 |

| Германия | 397 |

| Россия | 8 |

Да, в России роботизация пока отстаёт, но спрос на таких специалистов и оборудование растёт двузначными темпами. В 2024 году заявки на промышленных роботов у российских дистрибьюторов выросли почти в полтора раза по сравнению с предыдущим годом.

Если вы думаете, что это только для гигантских заводов, то ошибаетесь. Компактные роботы-манипуляторы или «кооботы» (collaborative robots) работают уже даже на малых предприятиях и в мастерских. Их можно быстро обучать новым действиям с помощью обычных сенсорных панелей или даже мобильного приложения. Так что двери в будущее открыты не только для крупных компаний.

Искусственный интеллект и аналитика

Сейчас уже сложно представить машиностроение без искусственного интеллекта (ИИ) и умных аналитических систем. За последние пару лет именно ИИ научился не просто сортировать данные, а реально находить сбои в работе оборудования за секунды и даже предсказывать, когда деталь выйдет из строя. На некоторых европейских заводах уже стоят сенсоры, которые непрерывно передают данные о вибрациях и температуре в ИИ. Если что-то идёт не так — система сама сигналит инженеру и предлагает, где искать проблему.

В машиностроении ИИ помогает:

- Оптимизировать производственные процессы. Например, софт анализирует графики работы оборудования и находит «узкие места», чтобы ускорить производство.

- Снижать риски и экономить материалы. Путём симуляций заранее становится понятно, где возможен брак или лишние траты.

- Автоматизировать планирование — не просто рассчитывать выпуск продукции, а учитывать спрос, доступные ресурсы и даже прогнозировать, когда что закончится на складе.

Реальный пример — японская Toyota уже использует ИИ для оценки состояния станков на своих заводах. Они заявляют, что число аварийных остановок снизилось почти в два раза, а потерь от брака стало меньше.

Отдельно стоит аналитика больших данных. Сотрудники уже не выписывают цифры в Excel: системы справляются с этим быстрее и точнее. На одном немецком заводе такую аналитику подключили к движению материалов, и это сразу дало прирост скорости логистики почти на 10%. Не нужно хранить горы материалов «про запас» — ИИ сам подскажет, когда и сколько закупать.

Чем крупнее производство, тем важнее умные решения. Тут выигрывает тот, кто быстрее внедряет аналитику и ИИ — сокращаются издержки и брак, растёт скорость и качество выпуска. А значит, у таких компаний больше шансов удержаться на рынке, где всё меняется буквально ежемесячно.

Цикл разработки продукта и цифровые двойники

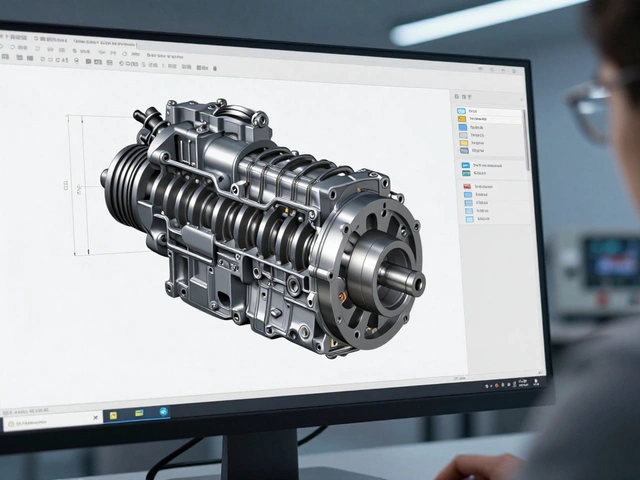

Раньше разработка новой детали или машины длилась годами. Инженерам приходилось проектировать на бумаге, делать десятки прототипов и постоянно дорабатывать конструкции, пока не получится идеальный результат. Сейчас всё ускорилось благодаря цифровым двойникам. Это виртуальные копии реальных деталей, механизмов и даже целых заводов, которые позволяют протестировать идеи без лишних затрат.

Что обычно меняют цифровые двойники в процессе работы?

- Реальное тестирование моделей в виртуальной среде: можно проверить, как поведёт себя деталь под нагрузкой, без фабричных испытаний.

- Оптимизация дизайна за считанные часы, а не недели.

- Быстрая интеграция пользовательских требований; если клиенту нужно изменить что-то в готовом устройстве — делаем в модели и проверяем риски тут же.

Один из ярких примеров: Siemens пользуется цифровыми двойниками при создании турбин для электростанций. За счёт этого компания смогла сократить цикл вывода продукта на рынок почти вдвое и снизить издержки на тесты больше чем на 60%.

Данные тоже стали двигателем всего процесса. Все этапы разработки отслеживают с помощью облака: где застряла задача, как изменяются параметры, сколько времени уходит на каждый шаг, — такая прозрачность даёт простое, но мощное преимущество.

| Этап | Старый подход | Цифровая разработка |

|---|---|---|

| Проектирование | Месяцы на чертежи | Дни с 3D моделями |

| Тесты и доработки | Реальные прототипы | Виртуальные испытания |

| Интеграция изменений | Сложные процедуры | Внесение в цифровом двойнике |

| Запуск в производство | Сложный переход | Автоматизация процесса |

Для машиностроения, где на первый план выходят инновации и скорость, цифровые двойники стали буквально спасательным кругом. Они позволяют компаниям не соревноваться в скорости переделок, а сосредотачиваться на качестве и реальном результате.

Навыки и профессии нового времени

В машиностроении теперь не выжить без понимания цифровых технологий. Старые профессии меняются: вместо обычных механиков и электриков нужны операторы роботизированных линий, специалисты по промышленному программированию и по работе с big data. Разработчики внедряют новые системы быстрее, чем учебники успевают выходить в свет.

Например, на современном заводе важно разбираться в управлении роботами — знать, как их настроить, диагностировать сбои и быстро возвращать в строй. Уже существуют короткие онлайн-курсы, где за пару месяцев можно получить базовые навыки работы с промышленными роботами. Для инженеров теперь обычное дело — осваивать языки программирования вроде Python или C++.

Востребованы люди, которые умеют работать с цифровыми двойниками — это виртуальные копии станков, которые позволяют тестировать настройки и обновления без риска для самого оборудования. Такие специалисты уже получают заметно больше, потому что их труд заменяет дорогостоящие эксперименты на реальных машинах.

Среди новых профессий уверенно врываются аналитики данных и специалисты по кибербезопасности. На заводах огромные объёмы информации теперь не просто собираются — их анализируют с помощью искусственного интеллекта для повышения качества и скорости производства, а защиту всей этой информации возлагают на айтишников нового поколения.

- Владение современным софтом CAD/CAM

- Опыт программирования промышленных контроллеров

- Понимание основ машинного обучения

- Навыки анализа больших данных и визуализации

- Быстрое обучение новым цифровым решениям

Даже если технический вуз остался в прошлом, есть шанс войти в машиностроение — короткие курсы онлайн или стажировки непосредственно на заводе реально помогают освоить самые нужные навыки.

Оставить комментарий