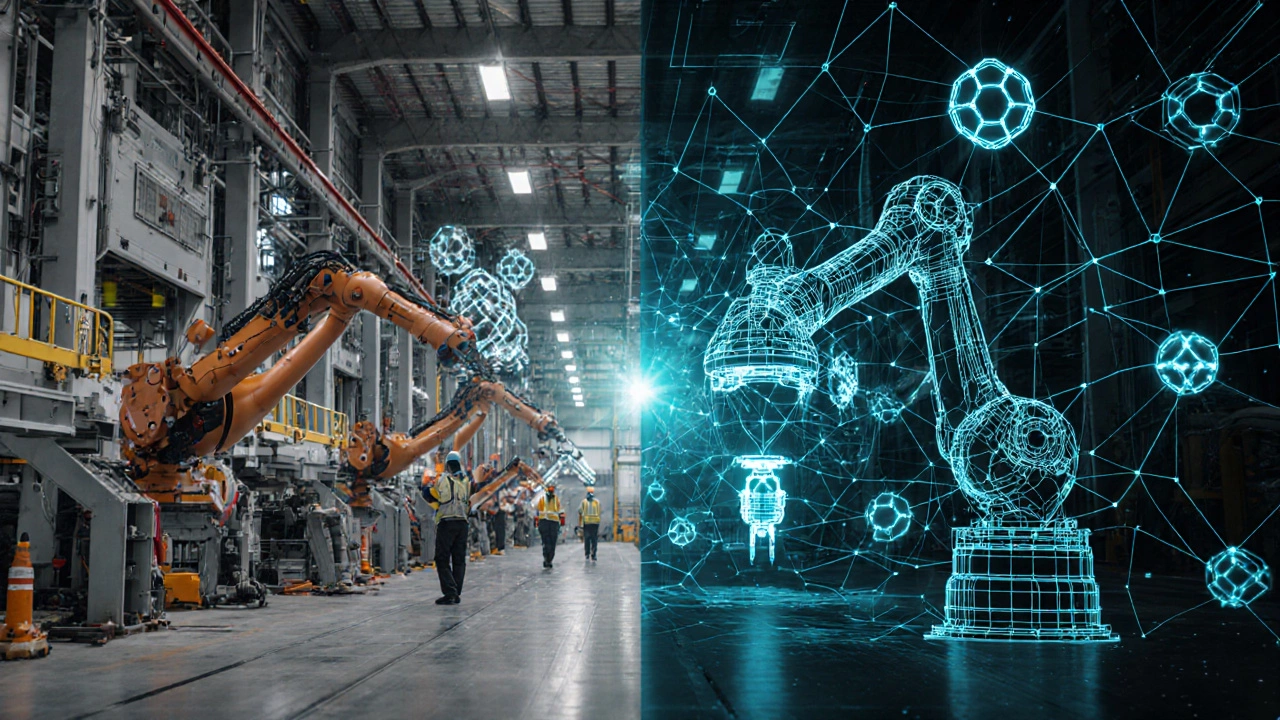

Цифровизация это процесс внедрения цифровых технологий в бизнес‑процессы с целью повышения эффективности, гибкости и конкурентоспособности уже не просто модное слово, а реальная необходимость для Обрабатывающая промышленность. Производители сталкиваются с ростом спроса, требованием более высокого качества и необходимостью сокращать издержки. Без цифровых решений почти невозможно удержаться в такой гонке.

Что подразумевается под цифровизацией в обрабатывающей промышленности?

В контексте заводов и фабрик цифровизация охватывает несколько направлений: автоматизация оборудования, сбор и анализ данных в реальном времени, использование облачных сервисов и интеграцию бизнес‑систем. Главная идея - превратить каждую машину, каждый процесс и каждый сотрудник в источник информативных данных, которые помогают принимать быстрые и обоснованные решения.

Ключевые технологии, формирующие цифровое производство

- Интернет вещей (IoT) - датчики и контроллеры, передающие параметры работы оборудования в сеть.

- Киберфизические системы - объединяют физическое оборудование с программным обеспечением, позволяя управлять процессами в режиме онлайн.

- Большие данные - хранят и обрабатывают огромные объёмы информации о производстве, позволяя выявлять скрытые закономерности.

- Искусственный интеллект - анализируют данные, прогнозируют сбои и оптимизируют графики производства.

- Цифровой двойник - виртуальная копия производственной линии, используемая для тестирования новых сценариев без простоя реального оборудования.

- ERP‑системы - интегрируют планирование ресурсов предприятия, обслуживание заказов и финансовый контроль.

- MES‑системы - обеспечивают управление производственными операциями и мониторинг в реальном времени.

- Облачные сервисы - позволяют хранить данные в масштабе и подключать мобильные устройства к управлению производством.

- Прогностическое обслуживание - предсказывает поломки ещё до их возникновения, сокращая незапланированный простой.

Преимущества цифровизации для обрабатывающих предприятий

Ниже перечислены самые ощутимые выгоды, которые уже подтвердили крупнейшие заводы России и мира:

- Сокращение времени простоя на 20‑30 % благодаря мониторингу в реальном времени и предиктивному обслуживанию.

- Увеличение выхода готовой продукции до 15 % за счёт оптимизации параметров технологических процессов.

- Снижение дефектов продукции до 40 % благодаря автоматическому контролю качества и аналитике отклонений.

- Гибкость производства - возможность переориентировать линии под новые изделия за недели, а не месяцы.

- Сокращение затрат на энергию и сырьё за счёт точного планирования и контроля ресурсов.

Таблица сравнения: традиционное vs цифровое производство

| Показатель | Традиционное | Цифровое |

|---|---|---|

| Уровень автоматизации | Низкий‑средний | Высокий (IoT, CPS) |

| Время простоя | 5‑10 % от рабочего времени | 1‑3 % |

| Качество продукции | Больше отклонений | Контроль в реальном времени, меньше брака |

| Гибкость смены продукта | Неделя‑месяц | Дни‑часы |

| Затраты на энергию | Средние | Оптимизированные, до 20 % экономии |

Как начать цифровую трансформацию: пошаговый план

- Оценка текущего уровня цифровизации - проведите аудит ИТ‑инфраструктуры, датчиков и бизнес‑процессов.

- Определение целей - фиксируйте, какие KPI (сокращение простоя, увеличение выработки, снижение брака) нужны в первую очередь.

- Выбор платформы - решите, будет ли это облачное решение, гибрид или локальная установка, учитывая безопасность данных.

- Внедрение датчиков IoT - начните с наиболее критичных участков (пресс‑формы, станки с ЧПУ).

- Интеграция ERP/MES - синхронизируйте данные о заказах, запасах и производственном расписании.

- Разработка цифровых двойников - создайте виртуальные модели линий, чтобы тестировать изменения без риска.

- Обучение персонала - запустите программы повышения квалификации для операторов и инженеров.

- Запуск пилотного проекта - запустите цифровизацию на одной линии, измерьте результаты, скорректируйте план.

- Масштабирование - постепенно подключайте остальные участки, используя полученный опыт.

Типичные ошибки и как их избежать

- Слишком быстрый переход без подготовки персонала - инвестируйте в обучение, иначе новые инструменты окажутся бесполезными.

- Отсутствие чёткой стратегии - без целей и KPI нет возможности оценить успех проекта.

- Неправильный выбор поставщика - проверяйте совместимость решений с существующим оборудованием и требованиями к кибербезопасности.

- Игнорирование киберрисков - внедряйте системы мониторинга угроз и регулярно обновляйте прошивки.

Краткий чеклист для руководителей

- Провести аудит текущей ИТ‑инфраструктуры.

- Определить 3‑5 KPI, которые необходимо улучшить.

- Согласовать бюджет и сроки пилотного проекта.

- Выбрать партнёра, предлагающего открытые API и поддержку индустриальных протоколов.

- Обеспечить кибербезопасность: сегментация сети, VPN‑доступ, системы обнаружения вторжений.

- Запустить обучение персонала до начала установки датчиков.

- Оценить результаты пилота и построить план масштабирования.

Примеры из практики

Казанский завод «Техмех» в 2024 году установил датчики IoT на 15 станков ЧПУ. За первые шесть месяцев количество аварийных остановок снизилось на 28 %, а выработка выросла на 12 %. Аналогичный проект в Екатеринбурге у компании «МеталлПлюс» привёл к экономии энергии в размере 1,5 млн рублей в год благодаря оптимизации режимов работы.

Зачем обрабатывающей промышленности цифровизация?

Цифровизация позволяет собирать данные о работе оборудования в реальном времени, быстро реагировать на отклонения, сокращать простои и повышать качество продукции.

Какие технологии нужны для первого шага?

Самый простой старт - установить датчики IoT на ключевые машины, подключить их к облачной платформе и настроить базовый мониторинг параметров.

Сколько времени занимает полная цифровая трансформация?

Точная продолжительность зависит от масштабов предприятия, но обычно пилотный проект занимает 3‑6 мес., а полное внедрение - от 12 до 24 мес.

Какие риски связаны с кибербезопасностью?

Подключённые устройства могут стать уязвимыми, поэтому нужны сегментация сети, VPN‑доступ, регулярные обновления прошивок и система мониторинга угроз.

Как измерить экономический эффект?

Сравните KPI до и после внедрения: простой, количество дефектов, энергоёмкость, выработка и расходы на обслуживание. Эти метрики дают чёткую картину ROI.

Оставить комментарий