Когда слышишь про современное машиностроение, представляешь гигантские станки, искры, горячий металл — почти как в кино. Но вот что действительно удивительно: российская машиностроительная отрасль превратилась за последние десятилетия в сложную экосистему, где классические процессы вроде литья и ковки тесно переплетаются с компьютерным моделированием, лазерами и роботами. Даже мой кот Барсик, наблюдая за стримами с промышленных выставок, кажется, начинает уважать автоматизированные поточные линии. Так, какие виды технологических процессов сегодня на самом деле лежат в основе машиностроения? Давайте разберём во всех подробностях, что происходит по ту сторону заводских ворот.

Основа: традиционные технологические процессы

Самую большую часть в производстве машин занимают процессы, связанные с обработкой материалов. Вот удивительно: даже при нынешнем уровне автоматизации без этих методов всё просто остановится. Всё начинается ещё на сталелитейных заводах, где идёт литьё — расплавленный металл заливают в формы, а после остывания получают заготовки сложной или, наоборот, элементарной конфигурации. Например, так делают двигательные блоки или корпуса редукторов. В мире, где экономят каждую копейку, качество литья напрямую влияет на расход материала и долговечность техники.

Дальше заготовки чаще всего попадают на обработку металлорежущими станками. Классика — это токарная и фрезерная обработка. На токарных станках из заготовки, вращая её, снимают лишнее, получая правильную геометрию — валы, шестерни и даже колёсные пары для поездов. На фрезерных обрабатывают сложные плоские и объёмные поверхности: от корпусов подшипников до форм для пластиковых изделий. Только вдумайтесь: современные фрезерные станки способны выдать точность до 0,01 мм! Да и обновили их — сейчас на заводах почти не встретишь старые ручные автоматы, всё управляется ЧПУ, где весь рабочий процесс пишет специальная программа.

Отдельно нужно сказать о механической обработке: шлифовке, сверлении, строгании и других способах точной доработки деталей. Например, шлифовку используют для изготовления деталей коробок передач — от этого зависит, будет ли коробка гудеть или служить верой и правдой десятки лет.

| Вид процесса | Краткое описание | Примеры изделий |

|---|---|---|

| Литьё | Заливка расплава в формы | Корпуса двигателей, станин |

| Токарная обработка | Удаление материала путем вращения | Валы, втулки, оси |

| Фрезерование | Обработка режущим инструментом | Шестерни, крышки, направляющие |

| Шлифование | Повышение точности, сглаживание поверхности | Вкладыши, валы, диски сцепления |

Конечно, весь этот набор классических приемов — лишь вершина айсберга. К ним добавляются гибка, штамповка, ковка (представьте себе: тысячи тонн давления для формования деталей ходовой части вагонов), отжиг, закалка и многие другие.

Инновационные методы: автоматизация, цифровизация, роботизация

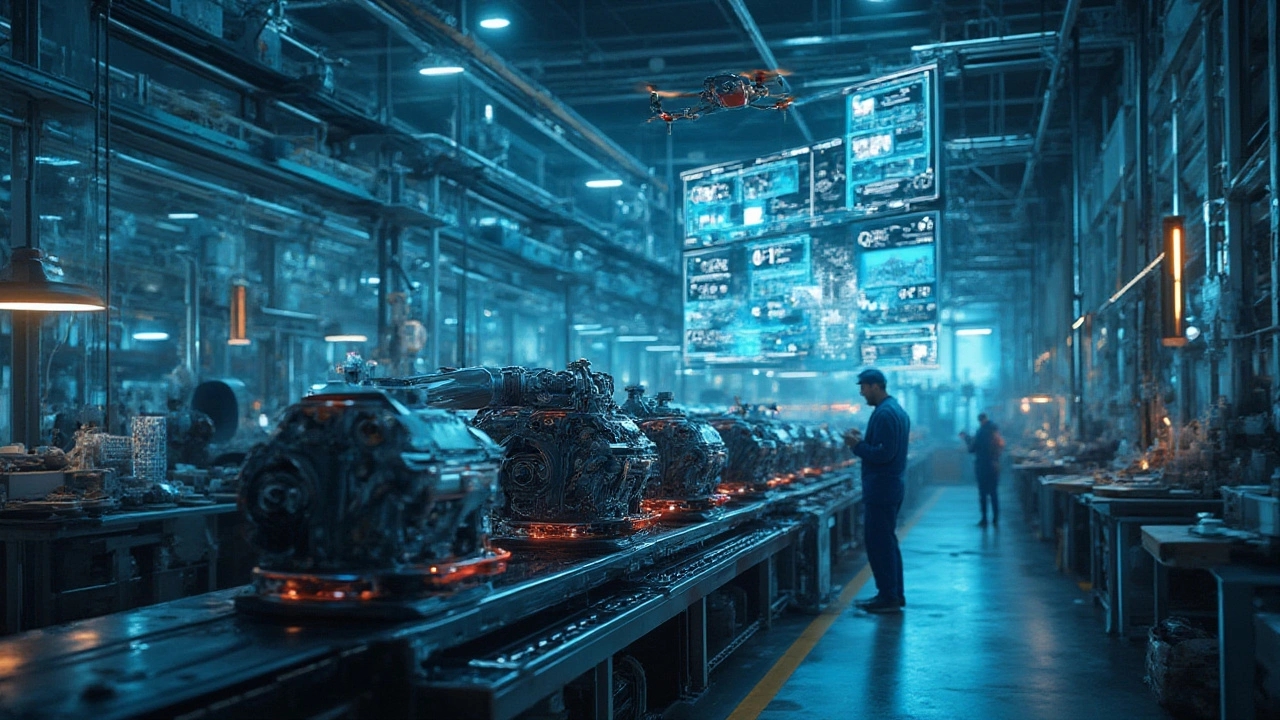

Как только в машиностроении появилась автоматизация, всё изменилось. Сейчас уже сложно найти крупный завод в Казани без секции, где работают промышленные роботы. Даже на относительно простых участках типа сборки деталей присутствуют роботизированные манипуляторы: рука-робот способна за 30 секунд собрать то, что человеку заняло бы минимум 5 минут. А если число повторов выходит за тысячу, робот однозначно выигрывает в качестве.

Один из прорывных методов — внедрение гибких автоматизированных производственных линий. На таких линиях можно быстро переходить на выпуск совершенно разных изделий без долгих простоев. Особенно популярна автоматизация в автомобильной промышленности. Классика: завод в Набережных Челнах, где кузова автомобилей едут по линии, а идущие вдоль роботы за доли секунд сваривают сотни швов. Факт: в среднем современные авто включают около 30% деталей, созданных с использованием автоматизированных технологий.

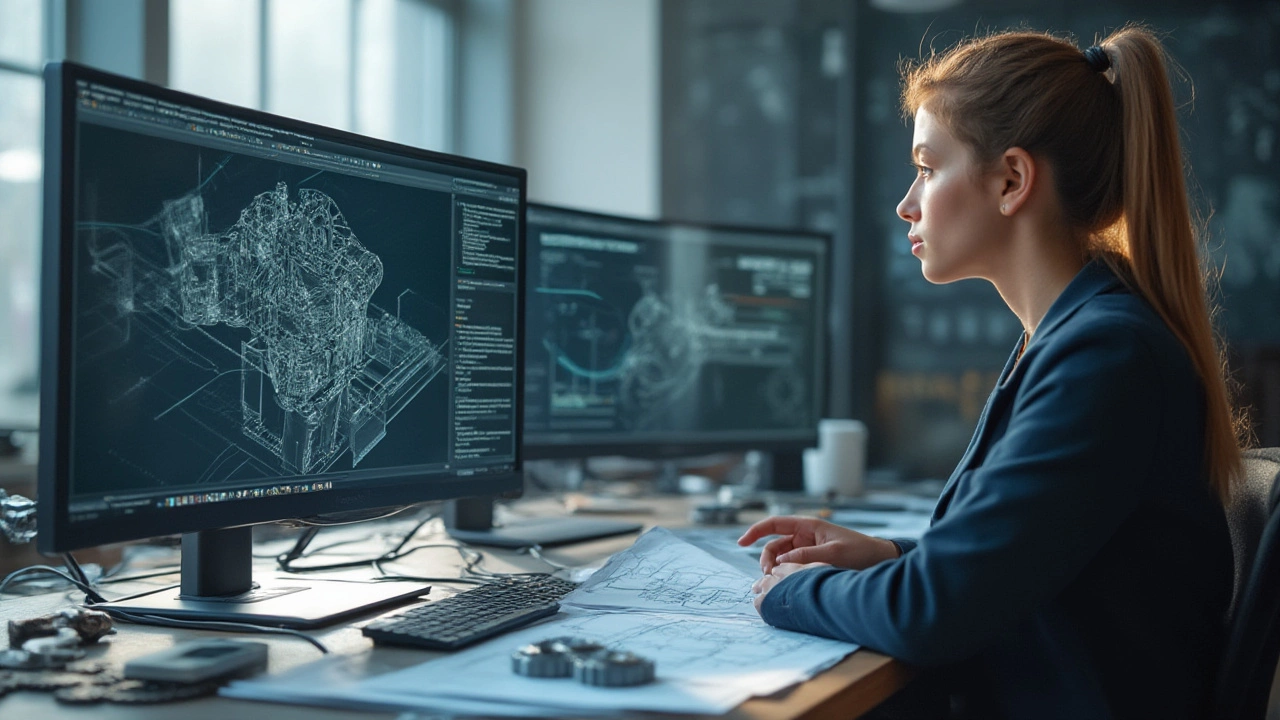

Следующий тренд — цифровое управление процессами. Многие цеха оснащены сенсорами и системами контроля, которые собирают данные о каждой детали. Все параметры заносятся в базу, анализируются и позволяют быстро реагировать на малейшие отклонения от нормы. Что интересно, на фабриках используют цифровые двойники — точные виртуальные копии оборудования и даже целых производственных участков. Благодаря такому симулятору инженеры могут спрогнозировать возможные сбои и заранее настроить технику под определённую задачу.

Не обошлось и без 3D-печати — аддитивных технологий. Сегодня на многих предприятиях детали прототипируют именно 3D-принтерами, причём не только пластиковые, но и металлические. В авиационной промышленности это позволило сократить время изготовления сложных узлов с недель до пары суток. Понравился читающим пример? Вот ещё: в 2023 году в России установили рекорд — напечатали стальной ротор массой 1250 кг методом послойного наплавления.

Дополнительно к этому в машиностроении активно применяют современные методы неразрушающего контроля. Вместо классических измерительных штангенциркулей используют оптические системы, лазерные сканеры и ультразвуковые приборы. Всё это не только ускоряет выпуск, но и уменьшает риск брака: детали отсеиваются на ранней стадии, экономится сырьё и время на переделки.

- Используйте гибридные производственные линии — это ускоряет запуск новых продуктов.

- Внедряйте роботов для типовых операций: уменьшите человеческий фактор, повысите точность.

- Не теряйте из виду 3D-печать — на её основе строят быстрые прототипы и мелкие серии.

- Применяйте цифровые двойники для симуляции работы оборудования до реального запуска.

Будущее процессов: экологичность, энергоэффективность, новые материалы

Технологии шагают вперёд — это не обсуждается, но всё чаще инжиниринговые центры России и мира задумываются о другой стороне медали: как сохранить ресурсы, сократить вредные выбросы и выпускать детали из совершенно новых материалов. Тем более что уже есть успешные примеры.

Например, технологии порошковой металлургии сегодня становятся стандартом на заводах, где важны минимальные отходы. Суть проста: мелкодисперсный порошок (стальной, титан, жаропрочные суперсплавы) укладывается слоями, прессуется и спекается в вакууме — получается готовая деталь практически без отходов. Некоторые детали так изготавливаются уже в автомобиле будущего «Кама-1», разработанной в Казани. Факт: детали из порошка в среднем имеют на 30% меньше веса при сохранении прочности по сравнению с классическими методами литья.

Вышли на новый уровень и методы термической обработки. Сейчас применяют не только привычные варианты закалки и отпуска, но и лазерную обработку — закаливаем только поверхность детали, оставляя сердцевину пластичной. Это отличный способ сделать детали коробки передач долговечнее без лишнего расхода энергии.

Энергосбережение — отдельная статья расходов. На заводах внедряют умные системы контроля электропитания, которые балансируют загрузку оборудования. С одной стороны, экономится энергия, с другой — оборудование служит дольше за счёт равномерной нагрузки. Например, заводы Казани, работая по этим схемам, смогли снизить потребление электроэнергии на 7% за прошлый год.

Экологичность процессов набирает обороты. Всё чаще находят замену классическим смазочно-охлаждающим жидкостям (которые вредят экологии) на биоразлагаемые аналоги. То есть детали обрабатываются точно так же, а вот отходы становятся куда менее опасными для природы. К тому же появляется всё больше обратимых процессов, позволяющих возвращать изношенный инструмент на восстановление без утилизации.

Наконец, нельзя обойти тему конструкторских инноваций. Использование композитных материалов и сплавов с заданными свойствами — будущее машиностроения. Теперь в одном компоненте может сочетаться лёгкость, как у алюминия, и прочность, как у стали. Это открывает новые горизонты и для автопрома, и для авиастроения, и для выпуска бытовой техники.

- Отдавайте предпочтение ресурсосберегающим процессам — долгосрочно это выгоднее.

- Ищите поставщиков экологичных материалов и инструментов — на этом строят современное производство.

- Внедряйте лазерные и порошковые методы обработки: они экономят материал и увеличивают каталог новых изделий.

- Экспериментируйте с композитами — особенно если требуется уникальное сочетание свойств.

Машиностроение сегодня — это не только тяжёлые цеха и многотонные станки, а целая вселенная, где любой технологический процесс поддаётся постоянной трансформации, становится всё более сложным, автоматизированным, экологичным и энергоэффективным. Технологии идут вперёд быстрее, чем кот Барсик успевает уснуть на клавиатуре во время просмотра роликов о новинках промышленных процессов. И всё, что ещё вчера казалось невероятным, уже сегодня находит применение в отечественной промышленности.

Оставить комментарий