Когда речь заходит о качестве в машиностроении, большинство думает о безупречной деталировке или долговечном‑надежном изделии. На деле понятие гораздо шире: это совокупность характеристик, соответствующих требованиям заказчика, нормативам и внутренним целям компании. В статье разберём, что именно входит в это понятие, какие стандарты задают рамки, и какие методы используют для контроля.

Что такое качество в машиностроении?

В индустрии качество - совокупность характеристик изделия, позволяющих ему удовлетворять предъявленные требования. Эти требования могут быть техническими, экономическими, экологическими и даже эстетическими. В контексте машиностроения - процесс проектирования, производства и эксплуатации машин и комплектующих качество измеряется по нескольким ключевым показателям: точность, надёжность, долговечность, безопасность и стоимость эксплуатации.

Ключевые стандарты, формирующие представление о качестве

Самый известный международный документ - ISO 9001 - стандарт систем менеджмента качества, определяющий требования к процессам, документации и постоянному совершенствованию. Он не описывает конкретные технические параметры, но задаёт структуру, в которой они фиксируются. Для машиностроения дополнительно применяются отраслевые стандарты, такие как ГОСТ 19 (техническая документация), ГОСТ 12.2 (требования к безопасности) и ГОСТ Р 54349 (надёжность машинных элементов).

Техническое задание как основной источник требований

Перед началом любого проекта разрабатывается техническое задание - документ, в котором формулируются функциональные, эксплуатационные и качественные требования к будущему изделию. Именно в ТЗ фиксируются параметры точности (например, допуск ±0,02mm), класс надёжности (MTBF≥10000ч) и критерии приемки. Чем чётче сформулированы требования, тем проще построить систему контроля.

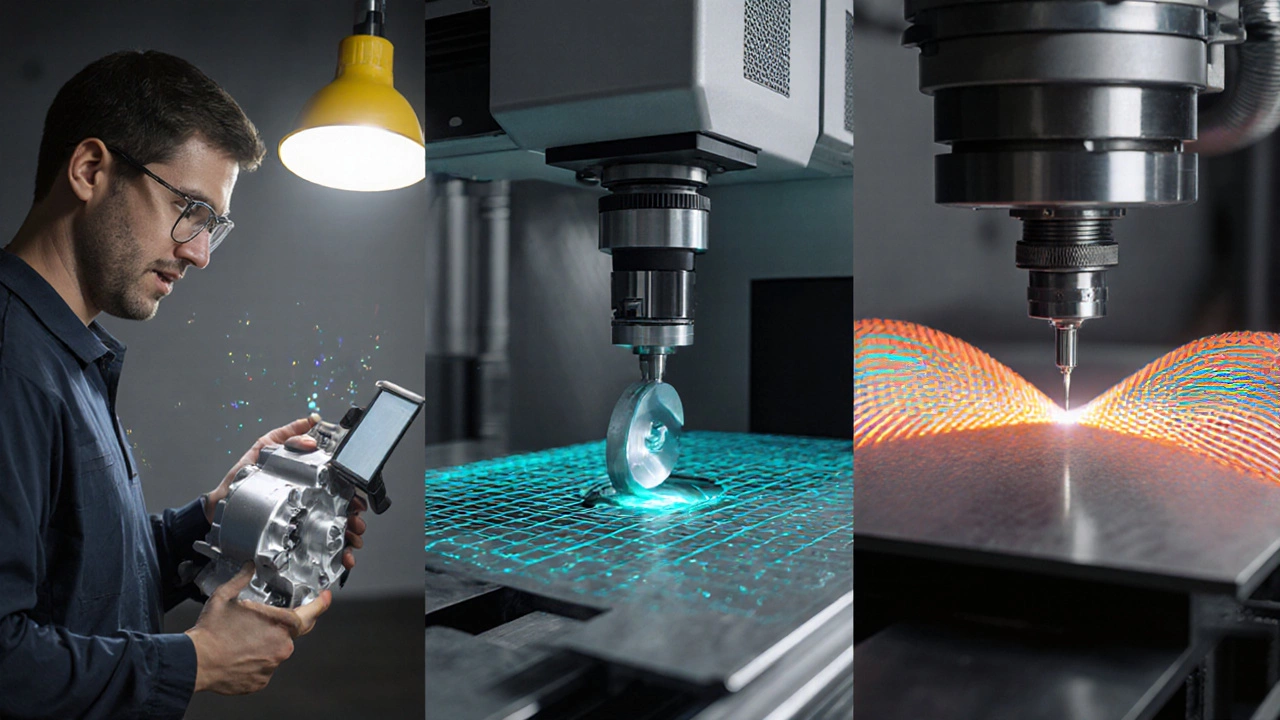

Методы контроля качества: от простого к сложному

Контроль качества в машиностроении делится на три группы:

- Визуальный осмотр - проверка внешнего вида, наличия дефектов поверхности.

- Измерительные методы - использование координатных измерительных машин (КИМ), микрометров, оптических профилометров.

- Неразрушающие испытания - ультразвуковой, магнитный, радиографический контроль.

Каждый метод имеет свои преимущества и ограничения. Выбор зависит от критичности детали и требуемой точности.

| Метод | Принцип действия | Точность | Стоимость | Типичные применения |

|---|---|---|---|---|

| Визуальный осмотр | Наблюдение за поверхностью невооружённым глазом или простым увеличением | ±0,1mm | Низкая | Контроль краски, отливок, сварных швов |

| Координатная измерительная машина (КИМ) | Трёх‑ или многомерное измерение координат точек детали | ±0,001mm | Средняя‑высокая | Точность крупных узлов, проверка геометрии сложных форм |

| Ультразвуковое НИИ | Распространение ультразвуковых волн через материал и анализ отражённого сигнала | ±0,05mm (внутренние дефекты) | Средняя | Контроль сварных швов, поиск трещин в крупных заготовках |

Показатели качества: надёжность, точность, долговечность

Для оценки качества используют набор показателей качества - количественных характеристик, позволяющих сравнивать изделия и оценивать их соответствие требованиям. Наиболее важные:

- Точность - степень отклонения размеров от номинальных значений.

- Надёжность - вероятность безотказной работы за определённый срок (MTBF).

- Долговечность - срок службы при заданных нагрузках.

- Безопасность - соответствие требованиям по защите людей и окружающей среды.

Внутренняя система контроля должна вести регистр отклонений, проводить статистический анализ и своевременно инициировать корректирующие действия.

Система управления качеством (СУК) в машинострельном предприятии

СУК - это система управления качеством - структурированный набор процессов, процедур и инструментов, направленных на достижение и поддержание заданного уровня качества продукции. Основные элементы СУК:

- Документирование процессов (политика качества, методики, регламенты).

- Обучение персонала и повышение квалификации.

- Контроль и измерение ключевых параметров.

- Анализ отклонений, проведение корневой диагностики.

- Постоянное улучшение (цикл Деминга).

СУК позволяет быстро реагировать на отклонения, снижать количество брака и повышать конкурентоспособность.

Цикл Деминга как практический инструмент повышения качества

Цикл Деминга (PDCA) - цикл Деминга - четырёхступенчатый процесс планирования, выполнения, проверки и корректировки, применяемый для систематического улучшения качества. На практике в машиностроении он выглядит так:

- Plan (Планировать) - определить требования к изделию, установить контрольные точки.

- Do (Выполнять) - реализовать производство согласно плану, собрать данные контроля.

- Check (Проверять) - сравнить фактические результаты с целевыми, выявить отклонения.

- Act (Действовать) - внедрить корректирующие меры, обновить процедуры.

Регулярное применение PDCA повышает устойчивость процессов и уменьшает варьирование.

Как внедрить эффективный контроль качества на предприятии?

Практический «чек‑лист» для руководителей:

- Сформировать чёткое техническое задание с измеримыми критериями.

- Выбрать подходящие методы контроля, учитывая критичность и стоимость.

- Разработать планы измерений и графики испытаний.

- Обучить операторов работе с измерительным оборудованием.

- Внести процессы контроля в систему управления качеством (ISO 9001).

- Регулярно проводить внутренние аудиты и анализировать данные отклонений.

- Применять цикл Деминга для корректировок и непрерывного улучшения.

Такой подход позволяет держать уровень качества на цельном уровне и быстро реагировать на изменения рыночных требований.

Часто задаваемые вопросы

Что входит в понятие «качество» в машиностроении?

Качество охватывает точность размеров, надёжность, долговечность, безопасность, соответствие требованиям заказчика и нормативным документам. Это совокупность характеристик, позволяющих изделию выполнять свои функции без отказов.

Какие международные стандарты регулируют качество в машиностроении?

Главный - ISO 9001, задающий требования к системам менеджмента качества. В отрасли дополнительно применяются ГОСТ 19 (техническая документация), ГОСТ 12.2 (требования безопасности) и ГОСТ Р 54349 (надёжность машинных элементов).

Как правильно выбирать методы контроля для детали?

Выбор зависит от критичности детали, требуемой точности и бюджетных ограничений. Для визуального контроля подходят простые детали с внешними дефектами. Для высоких допусков используют КИМ. Для проверки внутренних дефектов применяют неразрушающие методы, такие как ультразвук или радиография.

Что такое цикл Деминга и как он помогает в машиностроении?

Цикл Деминга (PDCA) - планирование, выполнение, проверка, действие. Он систематизирует процесс улучшения, позволяя регулярно оценивать результаты контроля, выявлять отклонения и внедрять корректирующие меры.

Как внедрить систему управления качеством на заводе?

Начните с формулирования политики качества и целей, создайте документацию (процедуры, инструкции), обучите персонал, введите контрольные параметры, проводите внутренние аудиты и используйте PDCA для постоянного совершенствования. При этом желательно сертифицировать СУК согласно ISO 9001.

Оставить комментарий