В машиностроении один бракованный болт может остановить целый конвейер. Или, что хуже - привести к аварии на производстве. Поэтому контроль качества - это не просто формальность, а вопрос выживания компании. Методы контроля качества в машиностроении работают не как «проверка на выходе», а как непрерывный процесс, который начинается с чертежа и заканчивается доставкой готового изделия клиенту.

Визуальный контроль - простой, но эффективный

Самый старый и самый распространённый метод - визуальный осмотр. Он не требует сложного оборудования, но требует квалификации. Оператор с опытом может заметить микротрещину на поверхности детали, неровность шва или следы коррозии, которые не видны на фото. В современных цехах визуальный контроль часто дополняют цифровыми системами: камеры с высоким разрешением и алгоритмы обработки изображений анализируют тысячи деталей в час. Например, на заводе в Казани, где производят детали для нефтеперекачивающих насосов, используют систему с 12 камерами, которая проверяет каждую деталь за 0,8 секунды. Если обнаруживается отклонение больше 0,05 мм - деталь автоматически отбраковывается.

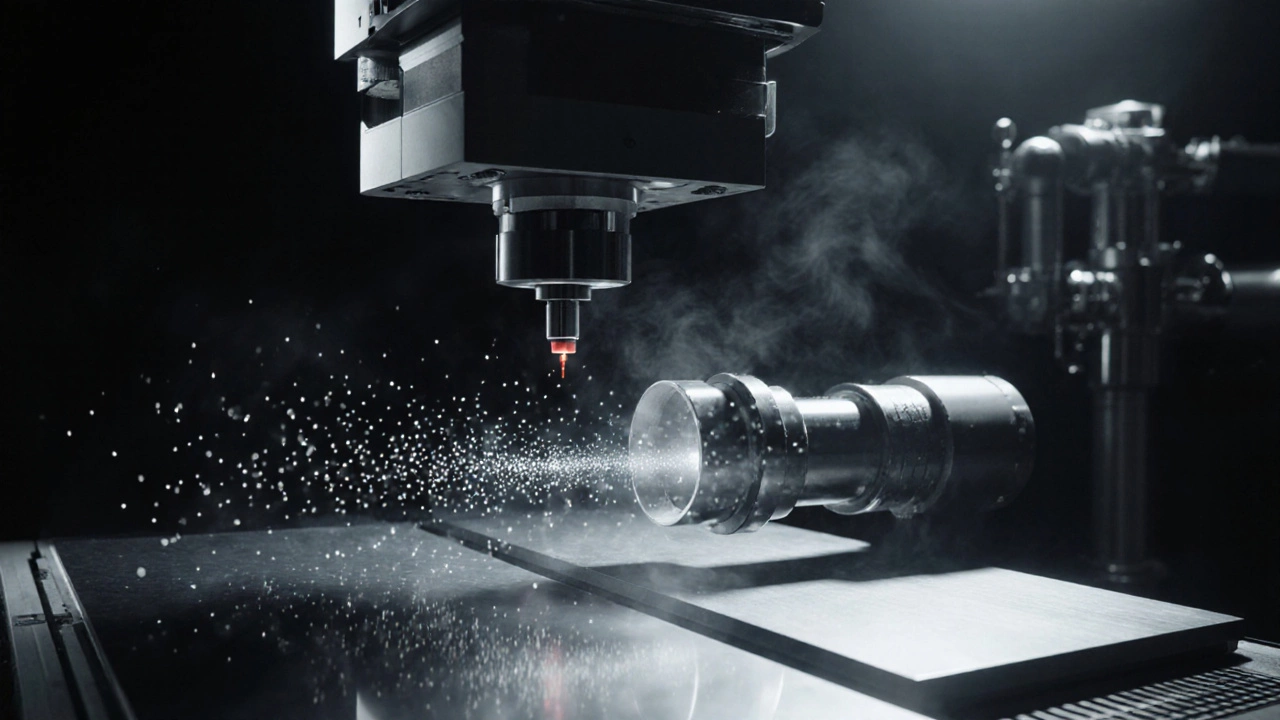

Измерительный контроль - точность до микрона

Если визуальный контроль говорит «что-то не так», то измерительный - показывает «насколько». Тут используются штангенциркули, микрометры, профилометры и, главное, координатно-измерительные машины (КИМ). КИМ - это как 3D-сканер, который за несколько минут измеряет сотни точек на детали и сравнивает их с CAD-моделью. На заводах, где делают турбины или гидравлические приводы, точность требует не просто миллиметров, а микронов. Например, допуск на диаметр вала турбины может быть ±0,005 мм. Без КИМ это невозможно проверить вручную. Такие машины работают в чистых помещениях, где температура держится на уровне 20±1°C, потому что даже тепло от рук может исказить результат.

Неразрушающий контроль - проверка без повреждений

Если деталь нельзя разобрать или разрушить - применяют неразрушающие методы. Самые распространённые: ультразвуковой, рентгеновский и магнитопорошковый контроль. Ультразвуковой - как эхолот для металла: волны проникают в материал и отражаются от трещин, пустот или расслоений. Рентгеновский - показывает внутренние дефекты, как в медицине: на снимке видны поры в литой детали или непровары в сварном шве. Магнитопорошковый - для ферромагнитных материалов: деталь намагничивают, посыпают мелким железным порошком, и он собирается вдоль трещин, делая их видимыми. Эти методы обязательны для деталей, работающих под давлением - например, для трубопроводов, резервуаров или компрессоров.

Статистический контроль процесса - предотвращение, а не ликвидация

Контроль качества не должен быть «пожарной командой». Лучше предотвратить проблему, чем её исправлять. Статистический контроль процесса (SPC) - это когда на линии устанавливают датчики, которые записывают параметры в реальном времени: температуру, давление, скорость, вибрацию. Эти данные строят контрольные карты - графики, где видно, когда процесс начинает «уходить» из нормы. Например, если в токарном цеху диаметр детали постепенно увеличивается на 0,01 мм за каждые 50 штук - это сигнал: инструмент износился, и нужно заменить его до того, как появится брак. SPC снижает брак на 30-60% по сравнению с обычной выборочной проверкой. Это не теория - это практика на заводах, которые работают по стандартам ISO 9001.

Контроль на этапах производства - от сырья до упаковки

Качество не рождается на финальной сборке. Оно закладывается на каждом этапе. Поэтому в машиностроении используют многоуровневый контроль:

- Приёмка сырья - проверка сертификатов качества стали, алюминия, полимеров. Нет сертификата - не берут.

- Контроль на станках - после каждой операции (фрезерование, шлифовка, термообработка) проверяют параметры.

- Сборочный контроль - все соединения, зазоры, моменты затяжки болтов фиксируются и проверяются.

- Финальная проверка - полный комплекс: геометрия, функциональность, внешний вид, маркировка.

- Контроль упаковки - чтобы деталь не поцарапалась в дороге, используют защитные материалы и проверяют целостность упаковки.

На заводе в Татарстане, который поставляет детали для газотурбинных установок, каждый этап проверяется отдельным ответственным. Если на одном из этапов обнаруживается отклонение - вся партия останавливается, а не только бракованные детали. Это жёстко, но безопасно.

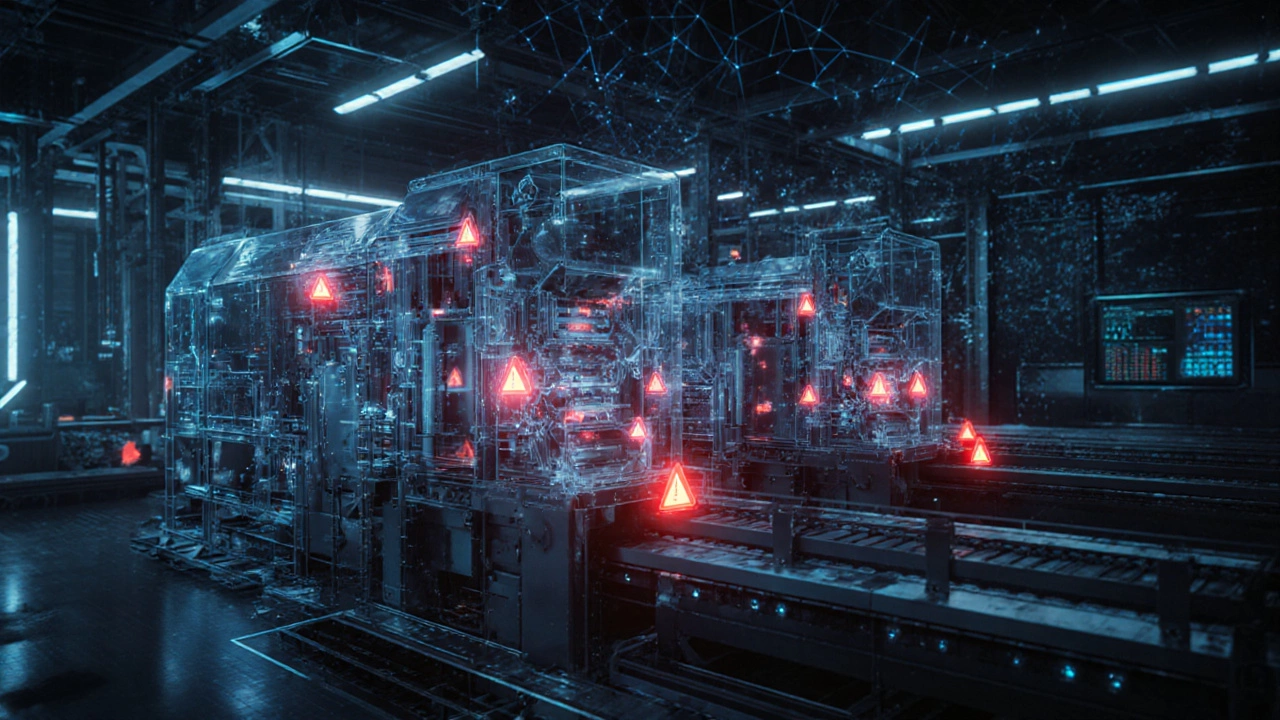

Цифровые технологии - будущее контроля качества

В 2025 году уже не хватает просто «проверять». Нужно «прогнозировать». Цифровые двойники - виртуальные копии реальных производственных линий - позволяют смоделировать, где и почему возникнет брак, ещё до запуска производства. Системы на базе ИИ анализируют тысячи исторических данных: когда и почему ломались станки, какие параметры приводили к дефектам, какие материалы давали больше отходов. Такие системы уже снижают количество брака на 40-50% в компаниях, которые внедрили их полностью. Например, на заводе в Набережных Челнах, где делают детали для сельхозтехники, ИИ предсказывает износ резцов за 12 часов до того, как они начнут давать отклонения. Это позволяет заменять инструменты по графику, а не по факту брака.

Системы управления качеством - ISO 9001 и другие

Методы контроля работают только тогда, когда они встроены в систему. ISO 9001 - это не просто сертификат на стене. Это документированная система, где каждый шаг: от закупки до доставки - описан, контролируется и улучшается. Компании, которые соблюдают ISO 9001, в среднем имеют на 35% меньше претензий от клиентов. Но самое важное - они быстрее реагируют на ошибки. У них есть чёткий алгоритм: выявить - проанализировать - устранить - предотвратить повторение. Без такой системы даже самые точные измерители бесполезны - потому что никто не знает, почему возникла ошибка и как её не допустить в следующий раз.

Что не работает - и почему

Многие компании думают, что контроль качества - это «проверка на выходе». Это ошибка. Если вы проверяете только готовую продукцию, вы уже потеряли деньги: время, материалы, электроэнергию, труд. Брак на финальной стадии стоит в 10 раз дороже, чем на этапе заготовки. Другая ошибка - перегрузка документацией. Если каждый оператор тратит 40 минут в день на заполнение журналов, а не на контроль - это не контроль, это бюрократия. Хорошая система - простая, понятная и автоматизированная. Данные должны собираться сами, а не вручную.

Как выбрать правильные методы для своего производства

Не нужно применять все методы сразу. Выбирайте по приоритетам:

- Если вы делаете мелкие детали в больших сериях - ставьте автоматизированный визуальный контроль и SPC.

- Если ваша продукция работает под нагрузкой - обязательны неразрушающие методы (ультразвук, рентген).

- Если вы работаете с высокоточными компонентами - без КИМ не обойтись.

- Если вы хотите снизить брак на 50% - внедряйте цифровые двойники и ИИ-аналитику.

Начните с одного этапа, где брак даёт наибольшие потери. Измерьте текущий уровень брака. Внедрите один метод. Через месяц - снова замерьте. Так вы увидите реальный эффект, а не просто «надеетесь на улучшение».

Какой метод контроля качества самый надёжный?

Нет одного «самого надёжного» метода. Надёжность зависит от задачи. Для поверхностных дефектов - визуальный контроль. Для внутренних трещин - ультразвук или рентген. Для точности размеров - координатно-измерительная машина. Самый надёжный подход - комбинировать несколько методов, чтобы перекрыть все риски.

Можно ли обойтись без дорогостоящего оборудования?

Да, но с ограничениями. Для малого производства достаточно штангенциркулей, микрометров и визуального осмотра. Но если вы работаете в высокоточном сегменте - турбины, гидравлика, авиапром - без КИМ и неразрушающего контроля вы не сможете гарантировать качество. Дешевле вложить в оборудование, чем платить за возвраты, штрафы и репутационные потери.

Как часто нужно проверять оборудование для контроля качества?

Калибровка измерительных приборов должна проводиться не реже одного раза в год, а в высоконагруженных цехах - каждые 6 месяцев. Камеры и датчики проверяют по графику: раз в месяц или после 1000 циклов работы. Важно вести журнал калибровки - это требование ISO 9001. Неисправный прибор даёт ложные данные, и это хуже, чем вообще не проверять.

Что делать, если брак повторяется?

Не устраняйте симптом - ищите причину. Используйте метод «5 почему»: спросите «почему» пять раз, пока не дойдёте до корня. Например: «Почему деталь бракованная?» - «Потому что диаметр не в норме». «Почему диаметр не в норме?» - «Потому что резец износился». «Почему не заменили резец?» - «Потому что не знали, что он износился». Решение - установить датчики износа. Без анализа причин брак будет возвращаться снова и снова.

Какие документы нужны для контроля качества?

Основные: инструкции по контролю, журналы проверок, сертификаты на сырьё, протоколы калибровки, акты приёмки. Всё это должно быть оформлено единообразно и храниться не менее 5 лет. Цифровые системы автоматически генерируют эти документы - это снижает ошибки и упрощает аудит.

Оставить комментарий