Представьте завод, где детали собираются сами, ошибки исправляются до того, как они появятся, а новый двигатель проектируют за три дня вместо трех месяцев. Это не фантастика - это реальность машиностроения в 2025 году. Технологии больше не просто помогают производству. Они стали его основой. Без них заводы перестают быть конкурентоспособными. Без них - нет точности, скорости, гибкости. И без них - нет будущего.

Цифровые двойники: что это и зачем нужно

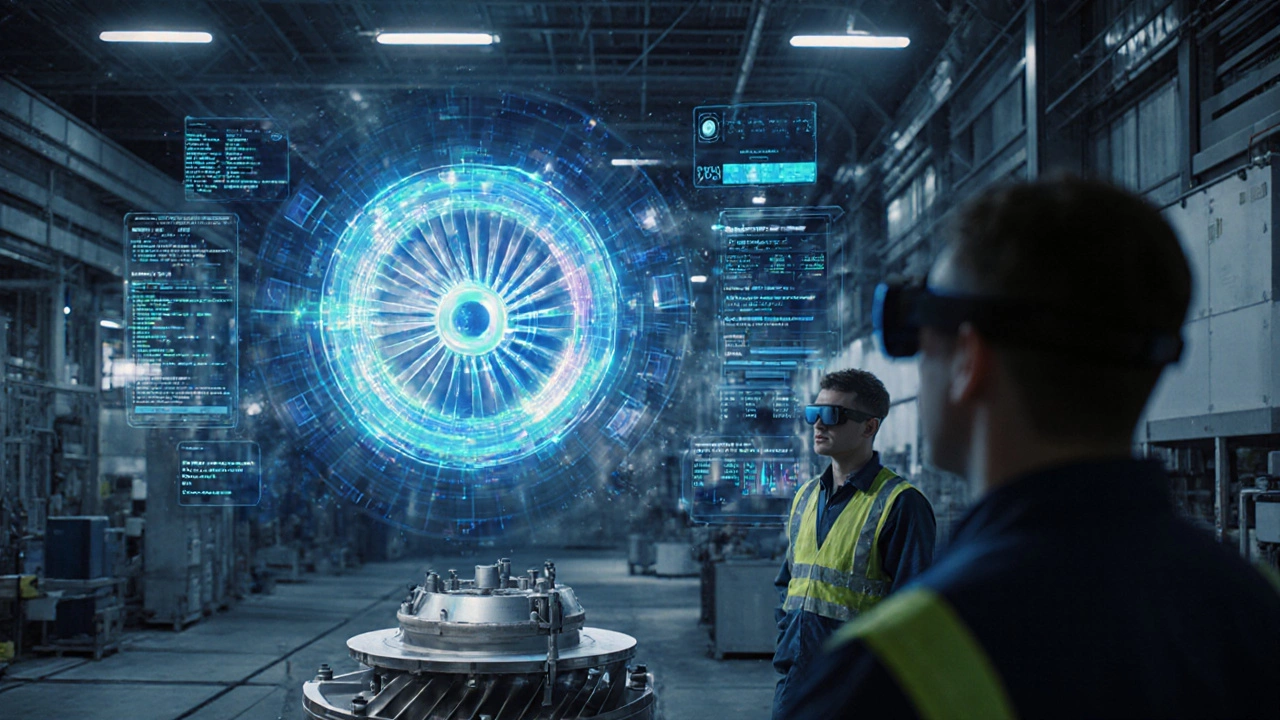

Цифровой двойник - это точная виртуальная копия физического объекта. Не просто схема. А модель, которая живет, реагирует на нагрузки, температуру, вибрации, как настоящая деталь. В машиностроении такие двойники используются на всех этапах: от проектирования до ремонта. Например, на заводе в Казани, где делают турбины для тепловых станций, каждый новый ротор сначала создают в цифровом виде. Там его проверяют на износ, на перегрев, на резонанс. Только после этого делают физическую деталь. Результат? На 40% меньше брака и в три раза быстрее вывод продукта на рынок. Цифровой двойник - это не опция. Это стандарт для серьезных производителей.

Роботы и автоматизация: не замена людям, а усиление

Многие думают, что роботы убирают рабочие места. На практике - они убирают монотонную, опасную и утомительную работу. На заводах по производству автокомпонентов роботы-манипуляторы сваривают кузовные детали с точностью до 0,02 мм. Люди же занимаются контролем, настройкой, устранением сбоев. Новые роботы - не жесткие механизмы. Они умеют учиться. Системы на базе машинного обучения анализируют тысячи сварных швов в реальном времени и сами подстраивают параметры, если видят отклонение. Такой робот на заводе в Татарстане снизил количество брака на 68% за год. Люди больше не сидят у сварочного аппарата по 8 часов. Они управляют процессом. И работают с большей пользой.

3D-печать: когда деталь не нуждается в штампе

Раньше, чтобы сделать новую деталь, нужно было делать штамп, оснастку, тратить месяцы и сотни тысяч рублей. Теперь - печатаешь. В машиностроении 3D-печать используют не для игрушек. Для серьезных вещей. Например, для турбинных лопаток. Они сложной формы, с внутренними каналами для охлаждения. Традиционными методами их невозможно сделать. А с помощью металлической печати - печатаешь за 72 часа. И это не одна деталь. Это целые узлы. На заводе в Челябинске печатают детали для газовых турбин, которые раньше собирали из 20 отдельных элементов. Теперь - одна деталь. Меньше соединений. Меньше риска поломки. Больше надежности. И да - это дешевле, даже если печать стоит дороже литья. Потому что нет затрат на оснастку, хранение, транспортировку.

ИИ и анализ данных: предсказание, а не реагирование

Раньше станок ломался - его чинили. Теперь - он предупреждает, что сломается через 11 дней. Это работает благодаря системам искусственного интеллекта, которые анализируют данные с датчиков: вибрация, температура, уровень масла, ток потребления. Каждый станок на современном заводе - это источник сотен параметров в секунду. ИИ выявляет паттерны. Узнает, как ведет себя станок перед поломкой. В результате простои сокращаются на 50-70%. На заводе в Нижнекамске, где производят детали для нефтепереработки, система ИИ предсказала отказ насоса за 14 дней. Компания успела заменить его в плановом порядке. Без простоев. Без аварий. Без потерь. Это не мечта. Это стандарт ведущих российских производителей.

Цифровые платформы: когда все связано

Технологии работают не по отдельности. Они работают вместе. Цифровая платформа - это единая система, где объединены проектирование, производство, логистика, обслуживание. Инженер в Москве проектирует деталь. Она сразу попадает в производственный план на заводе в Казани. Датчики на станках передают данные в облако. Поставщик получает автоматический запрос на материалы, когда уровень запасов падает ниже критической отметки. Клиент получает отчет о том, как именно была изготовлена его деталь - с какими параметрами, при каких условиях, кто проверял. Это не роскошь. Это требование рынка. Особенно в авиации, медицине, энергетике. Где каждая деталь должна быть прослеживаемой. Где документация - это не бумажный архив, а цифровой след.

Безопасность и экология: технологии как защита

Технологии не только делают производство быстрее. Они делают его безопаснее. Системы мониторинга воздуха в цехах автоматически включают вентиляцию, если обнаруживают превышение концентрации металлической пыли. Роботы берут на себя работу в зонах с высокой температурой или токсичными веществами. Использование 3D-печати снижает отходы на 80% по сравнению с традиционной обработкой. А цифровые двойники позволяют моделировать экологические риски - например, как поведет себя установка при аварийном отключении. Это не просто забота о персонале. Это экономия. Потому что штрафы за нарушения, простоя из-за аварий, убытки от репутационных потерь - все это дороже, чем внедрение технологий.

Что ждет машиностроение в ближайшие годы

Следующий шаг - самообучающиеся заводы. Когда система сама подбирает оптимальный режим работы, перенастраивает линии под новый заказ, даже если его никто не заказывал. Когда роботы обмениваются данными между заводами, чтобы оптимизировать производство всей цепочки. Когда 3D-печать будет использоваться не только для деталей, но и для сборки целых узлов. Уже сейчас ведущие компании в России и за рубежом тестируют такие системы. В 2025 году они не массовые. Но они есть. И те, кто их не внедряет - отстают. Навсегда.

Что нужно начать с сегодняшнего дня

Не нужно сразу покупать роботов и строить облако. Начните с малого. Выберите один процесс, где есть много ошибок, простоев или ручного труда. Подключите к нему датчики. Соберите данные. Попробуйте проанализировать их. Даже простой анализ вибраций на одном станке может показать, что он работает с перегрузкой. Это - первый шаг. Потом - автоматизация контроля. Потом - интеграция с другими системами. Технологии - не про то, чтобы быть самым современным. Про то, чтобы быть самым эффективным. И это можно сделать прямо сейчас.

Какие технологии в машиностроении самые важные сегодня?

Самые важные - цифровые двойники, автоматизация с ИИ, 3D-печать и цифровые платформы. Они работают вместе: цифровой двойник позволяет протестировать продукт до производства, 3D-печать делает сложные детали без штампов, роботы с ИИ управляют процессом, а платформы связывают всё в единую систему. Без них производство теряет гибкость, точность и конкурентоспособность.

Можно ли внедрить технологии на малом заводе?

Да, и нужно. Даже малый завод может начать с подключения датчиков к одному станку и анализа данных. Например, отслеживать, когда инструмент изнашивается, чтобы менять его вовремя - это снижает брак и простои. Многие российские компании предлагают готовые решения по подписке: датчики, облачный анализ, отчеты. Не нужно покупать всё сразу. Начните с одного узла, измерьте результат - и потом масштабируйте.

Почему 3D-печать не заменила традиционные методы?

Потому что она не для всех деталей. Для массового производства простых деталей - литье и штамповка остаются дешевле. Но для сложных, уникальных, с внутренними каналами, с высокими требованиями к прочности - 3D-печать незаменима. Она заменяет не всю производственную цепочку, а те этапы, где традиционные методы не справляются. Это дополнение, а не замена.

Какие риски есть при внедрении технологий?

Главный риск - не в оборудовании, а в людях. Если сотрудники не понимают, зачем это нужно, и не умеют работать с новыми системами - внедрение проваливается. Второй риск - фрагментация: покупка разных систем от разных поставщиков, которые не говорят друг с другом. Третий - игнорирование данных. Если вы установили датчики, но не анализируете данные - это просто траты. Технологии работают, только если их используют.

Какие компании в России уже успешно используют эти технологии?

Корпорации вроде «Ростеха», «Газпром нефть», «Росатом», «КамАЗ», «Вертолеты России» и «Татнефть» внедряют цифровые двойники, ИИ и 3D-печать в массовом масштабе. Но успех есть и у небольших компаний: например, завод в Твери, который печатает детали для сельхозтехники, или компания в Саратове, которая использует ИИ для контроля качества сварки. Главное - не размер, а желание меняться.

Оставить комментарий