Когда кто-то говорит про автоматизацию на заводе, представить можно что угодно: от конвейеров, мчащихся с бешеной скоростью, до сотен одинаковых роботов. На самом деле всё куда интереснее. В мире уже есть фабрики, где ночью почти не горит свет — работает только автоматика и пара дежурных техников. Никому не нужно таскать тяжести вручную, не надо сутками крутить один болт. Всё это и есть промышленная автоматизация — штука, которая заставляет любое производство двигаться быстрее, работать точнее и ошибаться почти никогда.

Что происходит за кулисами: Технологии промышленной автоматизации

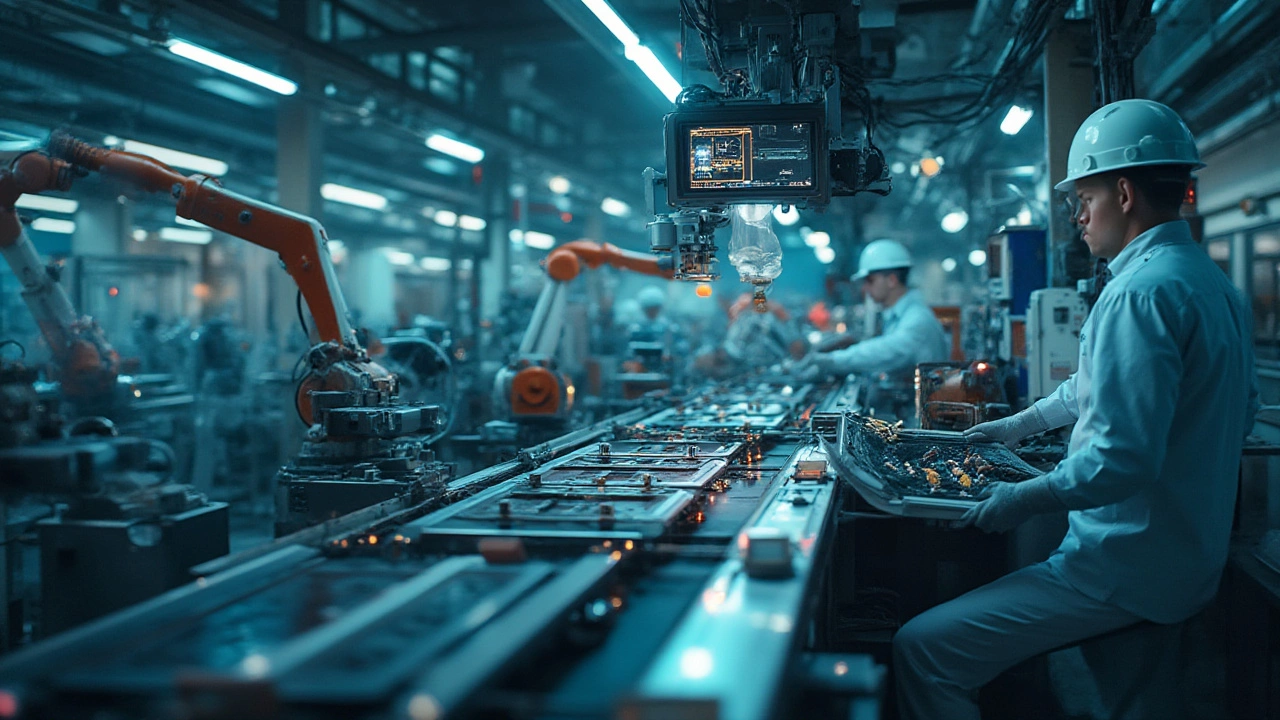

Кажется, автоматизация — это просто замена человека станком. Но по сути это целая система, где каждое звено играет свою роль. Представьте огромную линию розлива напитков. Раньше там стояли десятки людей — один наливал, другой закручивал крышки, третий клеил этикетку. Сегодня всё это делают машины: бутылка попадает под дозатор, автомат заливает строго нужный объём жидкости, специальный аппарат ставит крышку с точным усилием, а робот клеит этикетку за доли секунды. Всё координируется программами: люди задают параметры, а далее автоматика работает сама.

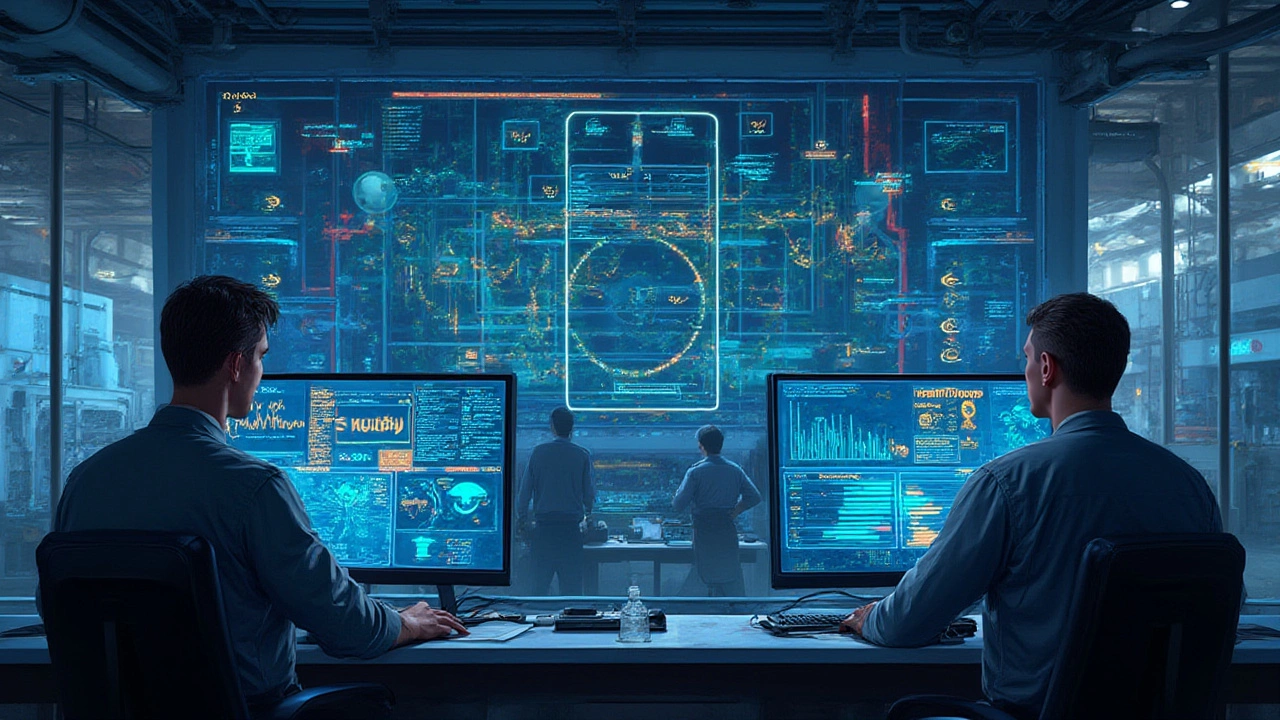

Главный герой — это система управления (или коротко — АСУ ТП, автоматизированная система управления технологическим процессом). Её задача — следить за происходящим, собирать данные с датчиков и по необходимости корректировать работу механизмов. Например, видит датчик, что в цехе стало слишком жарко — запускается система охлаждения. Поменялась скорость одной линии — сразу пересчитываются параметры соседних, чтобы всё шло синхронно.

Дальше — ещё интереснее. Роботы, которые работают бок о бок с обычными сотрудниками, называются коботами. Они собирают машины, откручивают гайки или подносят детали — и делают это почти безошибочно. Среди новых технологий выделяются системы машинного зрения: камеры анализируют картинку и определяют, правильно ли собрана деталь или нет. Прямо сейчас они стали в три раза дешевле, чем десять лет назад, и используются почти в любом крупном цехе.

Расчёт программ для таких систем возможен благодаря SCADA — специальному ПО для визуализации и управления процессами. С помощью SCADA-дисплеев оператор видит, что происходит на линии в реальном времени: зелёным — всё ок, жёлтым — сбой, красным — авария, нужно вмешиваться. Уровень детализации позволяет буквально в каждый момент знать, какой компонент в работе, сколько времени он тратит и где возможна проблема.

Тут можно привести конкретные цифры. Например, исследования 2023 года показывают: внедрение автоматизации на заводах в Китае позволило сократить энергозатраты на 20% и поднять итоговую производительность примерно на 35%. В России за 2024 год уровень оснащённости промышленных предприятий автоматизированными системами вырос до 55%. Европейские автозаводы уделяют автоматизации особое внимание: более 72% некоторых процессов полностью роботизированы (по данным International Federation of Robotics).

| Страна | Процент автоматизированных производств | Экономия на энергозатратах |

|---|---|---|

| Китай | 65% | 20% |

| Россия | 55% | 15% |

| Германия | 80% | 25% |

Среди конкретных фактов стоит вспомнить, что только на одном предприятии BMW каждые 56 секунд сходит новый автомобиль. Такую точность и скорость удалось получить именно благодаря автоматизации. Или возьмём пищевую промышленность: большинство современных молочных заводов управляются полностью автоматически — оператору остаётся только следить за работой системы и обслуживать аппаратуру.

Немного про безопасность — и тут не только дело в том, чтобы меньше травмировались сотрудники. Автоматизация сразу же убирает человека от самых опасных операций: сварка, работа с кислотами, сильный нагрев и другое остаются заботой техники. Согласно данным Роструда, на производствах с высокой автоматизацией травматизм падает на 30% за первый год внедрения новых систем. Сюда же можно добавить защиту данных, ведь современные заводы подключаются к интернету (Industrial Internet of Things, IIoT), и тут становится важным вопрос кибербезопасности.

Реальные выгоды и скрытые слабости автоматизации

Зачем вообще всё это нужно, если и так вроде справлялись? Промышленная автоматизация — ключ к ускорению производства, сокращению брака, снижению издержек и сохранению человеческих сил. Она позволяет перевести бизнес на новый уровень: выпускать больше, дешевле и с минимальным участием людей. Крупные предприятия вкладывают миллиарды в робототехнику, поскольку очень быстро видят отдачу: меньше простоев, выше точность, лучше качество. Например, если на старых линиях недолив масла в моторе машины встречался даже в одном случае из тысячи, то сейчас автоматика свела этот процент почти к нулю.

Важное преимущество — управляемость. Почти каждую операцию можно «проиграть» виртуально в цифровом двойнике линии и сразу увидеть, где будет сбой. Такой подход (digital twin) в 2025 году стал стандартом для всех крупных предприятий — и не только в Европе или США, но и в России.

Обработка больших данных (Big Data) приходит и в промышленность: по каждой детали собирается информация о времени изготовления, температуре, условиях транспортировки. На Западе этим уже никого не удивишь, а российские заводы только подтягиваются к этому уровню. Делают это ради анализа и предотвращения сбоев, ведь «запас прочности» техники отследить заранее проще, чем потом чинить простой.

Автоматизация стала драйвером новых профессий. Исчезают должности, связанные с рутинным трудом, но появляются специалисты по робототехнике, сервисному обслуживанию автоматизированных станций, инженеры-программисты для управления линиями. В среднем, зарплата такого сотрудника на 2025 год на 40% выше, чем у обычного оператора цеха.

Из неожиданных бонусов: автоматизация делает производство более экологичным. Станки с ЧПУ используют сырье намного экономнее, а системы контроля качества сразу же отбрасывают некачественные детали, предотвращая переработки, потери и отходы. Это всё не пустые слова: статистика подтверждает снижение объёма отходов на 18% после внедрения комплексных решений автоматизации на рынке металлообработки.

Но не обошлось без минусов. Нельзя закрыть глаза на сложную интеграцию — «залогинить» весь старый парк оборудования в цифровую экосистему оказывается непросто. Старые станки часто не дружат с новыми датчиками, и модернизация идёт с задержками. К тому же, на старте автоматизация требует больших вложений: переоснастить линию, обучить работников, подобрать новое ПО. Однако бизнес-сообщество и эксперты утверждают: окупаемость инвестиций в автоматизацию наступает в среднем за 2-3 года при нормальной мощности производства.

Ещё один пласт — кадровые вопросы. Работников, которые привычно следили за одной операцией, направляют на переобучение или переводят на другие позиции. Здесь важно не терять людей, а поднимать их квалификацию.

И стоит помнить: любые автоматизированные системы уязвимы для сбоев — если случается утечка данных или программный сбой, можно встать на часы или даже дни. В связи с этим на всех современных производствах появляются двойные системы защиты, резервные сервера, сервисные службы с быстрым реагированием. Это уже не хлопоты, а строгая необходимость — иначе простои станут фатальными.

Совет тем, кто только планирует автоматизацию: не стоит пытаться переоснастить всё и сразу. По опыту крупных предприятий, самая эффективная стратегия — начать с одной линии, посмотреть на результаты, доработать систему и затем масштабировать решения. А ещё — брать решения известных брендов: они чаще дружат между собой, проще найти специалистов и получить сервис.

Как выбрать стратегию: этапы внедрения и полезные советы

Не бывает одной универсальной дорожной карты для всех заводов, но есть отработанные шаги, которые помогут «проехать» внедрение автоматизации с наименьшими потерями.

- Анализ производства по сегментам. Иногда автоматизировать выгоднее только пакетировку, а не всё предприятие. Эксперты советуют: делайте пилотный проект, прежде чем тратить миллионы.

- Выбор поставщиков и технологий. На рынке прочно заняли свое место ABB, Siemens, Fanuc, Festo. У них широкий парк решений — от простых промышленных роботов до целых комплексов IoT.

- Планировка интеграции. Обязательно просчитайте, как ваша новая техника впишется в существующую систему. Хотите подключить станки с 30-летним стажем? Проверьте наличие нужных интерфейсов, убедитесь, что не потребуется полная переделка софта.

- Обучение сотрудников. Сильная команда — главное преимущество. Тренируйте персонал не только обслуживать технику, но и пользоваться аналитикой, чтобы вовремя выявлять сбои.

- Контроль и тестирование. Не думайте, что первый запуск будет идеальным. Всегда закладывайте время на отладку и настройку системы.

- Масштабирование. После успешного пилота двигайтесь дальше: автоматизируйте самые «узкие» места потока, чтобы получить максимальный прирост эффективности.

Кстати, среди интересных лайфхаков — всегда держать несколько специалистов по автоматизации «на подхвате», даже если прошло уже много лет после внедрения. Знание нюансов вашего оборудования пригодится, если придётся быстро устранять ошибки или обновлять прошивку.

Опыт западных коллег показывает, что лучшая отдача — в проектах с постепенным внедрением и постоянным анализом данных. И не забывайте о собственных сотрудниках: их вовлечение в проект поможет снизить сопротивление переменам и быстрее адаптироваться к новым задачам.

Промышленная автоматизация — это не только техника или ПО, а промышленная автоматизация — это стиль ведения современного бизнеса, который даёт реальные конкурентные преимущества. Внедряйте её умно, подбирайте решения под задачи, не экономьте на подготовке персонала — тогда ваш завод станет примером для других и будет приносить прибыль стабильно, несмотря на любые кризисы.

Оставить комментарий