Если вы работаете на заводе, где делают детали для тракторов, двигателей или станков, то знаете: одна сломанная шестерёнка может остановить всю линию. Или хуже - привести к аварии. Поэтому контроль качества - это не просто бумажка с галочкой. Это то, что держит всё на плаву. В машиностроении, где допуски измеряются в микронах, а ресурс деталей - в десятках лет, ошибки не прощаются. Но контроль бывает разный. И от того, какой вы выберете, зависит, сколько брака уйдёт на склад, а сколько - в утиль.

Входной контроль: первая линия обороны

Всё начинается с сырья. Металл, пластик, подшипники, электроника - всё, что приходит на завод, проходит входной контроль. Здесь не спрашивают, кто поставщик. Проверяют: соответствует ли сертификат реальному материалу? Есть ли трещины на заготовке? Правильная ли твёрдость у стали? Даже если поставщик - проверенный годами, каждый приходящий партию проверяют. Почему? Потому что один бракованный валик из Китая может сломать всю сборку в Казани. Входной контроль - это не про доверие. Это про доказательства. В машиностроении его проводят с помощью спектрометров, микрометров, виброметров. И фиксируют всё в системе: откуда пришло, кто принял, какие параметры отклонились.

Операционный контроль: ловим ошибки в реальном времени

Когда деталь уже на станке, контроль не прекращается. Это операционный контроль - когда проверяют на каждом этапе. Например, после фрезерования - замеряют размеры. После термообработки - проверяют твёрдость. После сварки - смотрят швы на трещины. Здесь не ждут, пока всё соберут. Ловят ошибку сразу, пока ещё можно исправить. Допустим, вы свариваете корпус гидравлического цилиндра. Если шов не прошёл ультразвуковой контроль на 3-м слое - вы не идёте дальше. Вы останавливаете линию, разбираете, ищете причину. Может, сварочный ток упал. Может, электроды мокрые. Но если не остановиться - весь цилиндр будет с браком. И тогда его придётся переплавлять. А это и время, и деньги, и репутация. Операционный контроль - это как пульс на борту космического корабля. Если он пропал - нужно действовать сейчас, а не завтра.

Конечный контроль: последняя проверка перед упаковкой

Когда деталь уже собрана, покрашена, упакована - приходит время финальной проверки. Здесь уже не проверяют отдельные операции. Проверяют результат. Собран ли весь агрегат? Все ли болты затянуты? Работает ли тестовый цикл? Проверяют габариты, герметичность, шум, вибрацию. В некоторых случаях - даже пробный запуск. Например, если вы делаете насос для нефтяной скважины - его включают на 2 часа под давлением 200 бар. Если утечки нет - идёт на склад. Если есть - возвращается на ремонт. Конечный контроль - это последний шанс спасти продукт. И он должен быть жёстким. Никаких «авось пройдёт». Только чёткие критерии. И если хотя бы один параметр не в норме - вся партия блокируется. Даже если это одна деталь из тысячи.

Случайный выбор: когда проверяют не всё, но проверяют честно

Не всегда можно проверять каждую деталь. Особенно если их десятки тысяч. Тогда применяют статистический контроль - выборочный. Берут случайную выборку из партии. Например, 5% от 10 000 деталей - это 500 штук. Их проверяют по всем параметрам. Если в этой выборке нет брака - всю партию принимают. Если нашли 2 дефекта - проверяют ещё 50. Если в ней - ещё 1 - партию отклоняют. Это не про лень. Это про экономию. Потому что проверка каждой детали вручную - это 10 часов на партию. А случайный контроль - 1 час. Главное - выборка должна быть действительно случайной. Не берите только с краёв поддона. Не берите только те, что выглядят аккуратно. Берите из разных мест. Используйте генератор случайных чисел. Или специальные таблицы по ГОСТ Р ИСО 2859-1. Это не просто «проверим пару штук». Это научный метод, который работает, если его применять правильно.

Аттестационный контроль: когда проверяют не детали, а систему

Это самый сложный, но и самый важный вид. Его проводят не каждый день. А раз в полгода, год, или перед сертификацией. Здесь не проверяют, правильно ли сделана деталь. Здесь проверяют: правильно ли устроена система контроля. Есть ли документы? Обучены ли операторы? Работают ли калиброванные приборы? Есть ли журналы? Как быстро реагируют на брак? Это как проверка водительских прав - не на дороге, а в автошколе. Аттестационный контроль проводят аудиторы из центрального офиса или независимые органы. В машиностроении его часто связывают с ISO 9001. Если вы прошли аттестацию - вы можете заявить клиенту: «Наши процессы проверены». Это не просто бумажка. Это доверие. Клиенты готовы платить больше за производителя, у которого есть аттестация. Потому что знают: у него не просто хорошие люди. У него хорошая система.

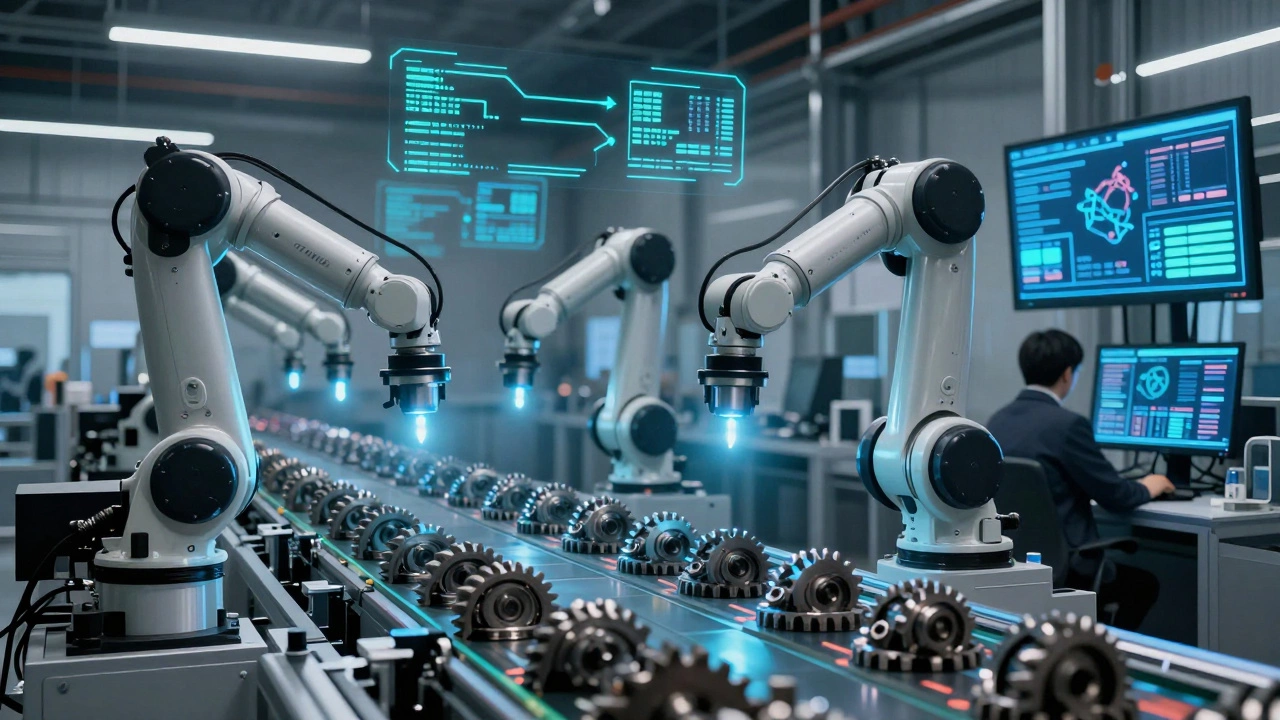

Автоматизированный контроль: когда машины смотрят за машинами

В современном машиностроении уже не хватает людей, чтобы вручную проверять каждую деталь. Поэтому всё чаще используют автоматизированный контроль. Камеры, лазеры, сенсоры, ИИ. Например, камера с алгоритмом машинного зрения смотрит на штамповку и сразу говорит: «Тут трещина». Или лазерный сканер измеряет размеры детали за 0,3 секунды - с точностью до 2 микрон. И всё это - в реальном времени. Такие системы не устают. Не отвлекаются. Не забывают проверить. Они работают 24/7. Но у них есть один минус: они требуют настройки. Если вы вдруг поменяли материал - алгоритм может начать ошибаться. Поэтому за ними должен следить инженер. Он должен понимать, почему система сказала «брак», и как это исправить. Автоматизация - это не замена человека. Это его усиление. Когда машина делает рутину, человек может заниматься тем, что действительно важно - анализом, улучшением, предотвращением.

Контроль на основе данных: когда вы не просто проверяете - вы предсказываете

Самый продвинутый уровень - это контроль, основанный на данных. Здесь вы не просто фиксируете брак. Вы анализируете, почему он возникает. Вы собираете данные с 50 станков за месяц. Смотрите: когда температура в цехе падает ниже 18°C - брак на токарной операции растёт на 17%. Когда инструмент проработал 187 часов - вероятность скола увеличивается в 3 раза. Вы строите модели. Прогнозируете. И уже до того, как деталь попадёт на конвейер, вы знаете: «Сегодня будет 12 бракованных деталей». И вы заранее меняете инструмент, подогреваете цех, перенастраиваете параметры. Это не фантастика. Это уже работает на заводах в Татарстане, Башкортостане и Челябинске. Там используют системы типа MES и SCADA, связанные с облачными аналитиками. Это не про контроль. Это про предотвращение. И это - будущее.

Что выбрать? Практический совет

Если вы только начинаете внедрять контроль качества - начните с входного и операционного. Без них всё остальное - как дом без фундамента. Потом добавьте конечный контроль. Потом - случайный выбор для массового производства. Аттестационный контроль - когда уже есть стабильность. Автоматизированный - когда вы готовы вложить в оборудование. И только тогда - контроль на основе данных. Не пытайтесь сразу сделать всё. Это не гонка. Это строительство. Каждый уровень - это ступенька. Пропустите одну - и всё рухнет.

Что происходит, если контроль слабый?

Представьте: вы поставили 1000 насосов на нефтеперекачивающую станцию. Через три месяца 40 из них начали течь. Клиент требует замены. Вы платите за доставку, за новые детали, за штрафы. Потом выясняется: брак был в одном комплекте подшипников. Их не проверили на входе. Операторы не знали, как выглядит дефект. Конечный контроль не проводили - «всё же проходило». Итог: потеряли 12 миллионов рублей, репутацию, и заказчика. Это не вымышленный случай. Это случилось на одном из заводов в Удмуртии в 2024 году. Контроль качества - это не затраты. Это инвестиции. И если вы их игнорируете - платите в разы больше позже.

Какой вид контроля качества самый важный?

Самый важный - это тот, который предотвращает брак до того, как он произошёл. Это операционный контроль. Он ловит ошибки на месте, когда их ещё можно исправить без потерь. Входной и конечный - важны, но они уже фиксируют результат. А операционный - меняет процесс. Именно он снижает брак на 60-80% в лучших практиках.

Можно ли обойтись только автоматизированным контролем?

Нет. Автоматизация - это мощный инструмент, но она не заменяет человека. Она требует настройки, калибровки и постоянного мониторинга. Если алгоритм ошибается, а инженер не замечает - брак уйдёт в массу. Автоматизированный контроль работает только в паре с человеком: машина говорит «что», человек - «почему».

Что делать, если брак появляется регулярно?

Не пытайтесь просто убрать бракованные детали. Нужно искать причину. Заведите журнал несоответствий. Фиксируйте: когда, где, какая деталь, какой параметр отклонился. Через 2-3 недели вы увидите закономерность. Может, это температура, может, инструмент, может, оператор. Только после этого - менять процесс. А не просто усиливать контроль.

Как часто нужно проверять оборудование для контроля?

Калибровка приборов - это не «по желанию». Это требование ГОСТ и ISO. Микрометры, штангенциркули, динамометры - должны проверяться раз в 6-12 месяцев. Если прибор не калиброван - его показания не имеют юридической силы. И если вы получите штраф от надзора - он будет за это. Проверяйте приборы в аккредитованных лабораториях. И ведите журнал калибровок. Это ваша защита.

Почему в некоторых компаниях контроль качества - это просто бумажка?

Потому что его делают ради аудита, а не ради качества. Если операторы заполняют формы, чтобы не получить выговор, но не думают о том, почему деталь бракуется - это не контроль. Это формальность. Настоящий контроль - когда каждый человек на линии знает: «Если я пропущу дефект - это может убить человека». И тогда он остановит линию. Без вопросов.

Оставить комментарий