Если вы смотрите на деталь двигателя, шестерню или корпус насоса - вы видите результат работы человека, который когда-то создал её в 3D. Не просто нарисовал, а точно рассчитал, проверил, смоделировал под нагрузку, температуру, вибрации. 3D-моделирование в машиностроении - это не просто графика. Это язык, на котором говорят инженеры, чтобы создавать то, что потом работает на заводах, в самолётах, в медицинских аппаратах. И за этим стоит не одна профессия, а целая цепочка специалистов, каждый из которых отвечает за свою часть процесса.

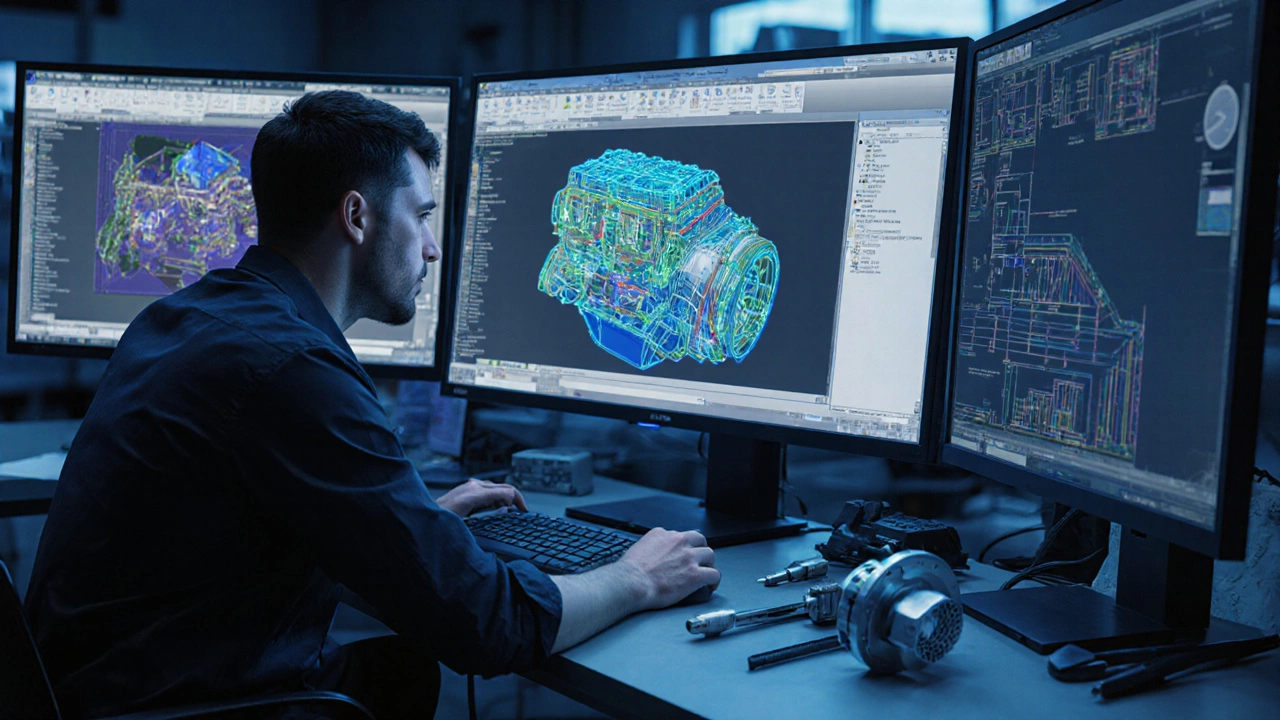

Инженер-конструктор

Это тот, кто начинает всё с нуля. Он получает техническое задание: «нужен узел, который выдержит 15 тонн давления, весом не более 8 кг, с возможностью быстрой замены». Он открывает программу вроде SolidWorks, CATIA или NX и начинает строить модель. Не просто рисует форму - он задаёт толщину стенок, радиусы закруглений, допуски, материалы. Каждая деталь должна быть не просто красивой, а работоспособной. Он знает, какая сталь лучше подойдёт для вибрационной среды, как избежать концентрации напряжений в углах, где поставить отверстия под крепления. Его модель - это не чертёж, а цифровой двойник будущей детали. И если он ошибётся - деталь сломается на производстве, или, хуже, - на объекте эксплуатации.

Инженер-технолог

Когда конструктор заканчивает модель, она попадает к технологу. Он не спрашивает «как это выглядит?», он спрашивает: «как это сделать?». Его задача - превратить 3D-модель в реальный продукт. Он выбирает, какая технология подойдёт: фрезерование, литьё под давлением, сварка, 3D-печать. Он рассчитывает, сколько времени займёт обработка, какие инструменты нужны, в какой последовательности выполнять операции. Он создаёт управляющие программы для станков с ЧПУ - и всё это на основе той самой 3D-модели. Без его работы конструкторская идея останется на экране. Он знает, что если толщина стенки меньше 1,2 мм - деталь будет гнуться при охлаждении. Он знает, что если не добавить радиус на внутреннем углу - трещина появится уже на первом цикле.

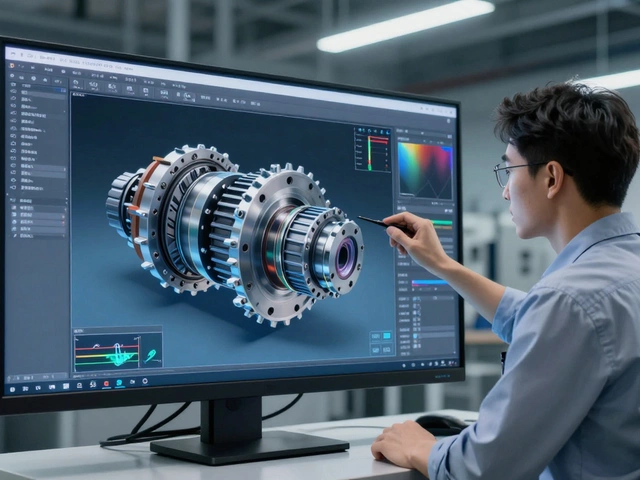

Инженер-испытатель

Модель - это не гарантия. Даже если всё рассчитано правильно, реальные условия могут быть другими. Поэтому приходит инженер-испытатель. Он загружает 3D-модель в программы вроде ANSYS или Abaqus и проводит симуляции: насколько деталь деформируется при нагрузке, как распределяются температуры, где возникают усталостные напряжения. Он не просто смотрит на цветные диаграммы - он интерпретирует их. Если показатель напряжения в одном узле превышает предел прочности материала на 12% - это критично. Он говорит: «нужно усилить», «перенести отверстие», «изменить геометрию». Его работа - предотвратить аварию до того, как будет отлит первый слиток. Он не создаёт модели - он их проверяет. И его оценка может заставить конструктора перерабатывать проект десятки раз.

Специалист по 3D-печати

Всё больше деталей в машиностроении печатают, а не вытачивают. Особенно сложные, с внутренними каналами, с гибридной структурой. Специалист по 3D-печати знает, какую технологию выбрать: SLM, DMLS, FDM, или даже Binder Jetting. Он настраивает параметры: мощность лазера, скорость движения, толщину слоя, температуру камеры. Он знает, что если печатать тонкостенную деталь из титанового сплава при слишком высокой скорости - появятся поры, и она разрушится при нагрузке. Он работает с 3D-моделью, но не как с чертежом - как с инструкцией для принтера. Он добавляет опорные структуры, убирает лишние детали, которые мешают печати, и потом аккуратно их удаляет. Без него невозможно создать современные турбины, имплантаты или охлаждающие каналы в поршнях.

Инженер по автоматизации производства

На заводе, где работают роботы-сварщики, станки с ЧПУ и системы контроля качества, всё связано с 3D-моделями. Инженер по автоматизации берёт эти модели и превращает их в программы для роботов. Он определяет, как робот должен двигаться, чтобы сварить шов с точностью 0,1 мм. Он настраивает камеры, которые сканируют деталь после обработки и сравнивают её с исходной моделью. Если отклонение больше 0,05 мм - система автоматически останавливает линию. Он не создаёт детали, но он обеспечивает, чтобы каждая деталь была точной. Его работа - чтобы 1000 деталей были одинаковыми, как будто отлиты из одной формы. И всё это на основе той же 3D-модели, что и у конструктора.

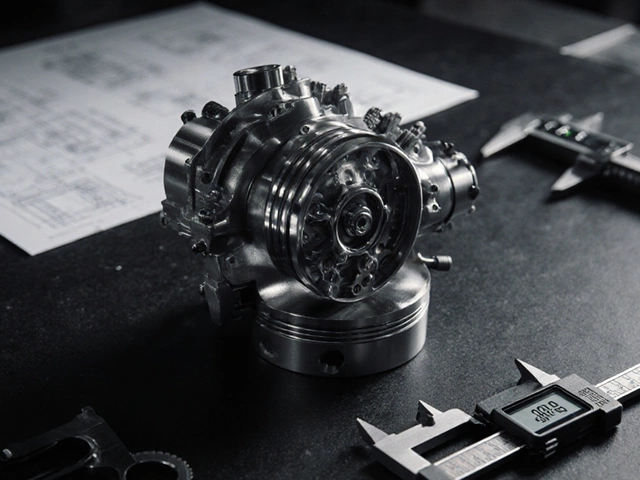

Специалист по обратному инжинирингу

Иногда нужно воссоздать деталь, которой нет в чертежах. Старый агрегат, уцелевший после аварии, запчасть, больше не производимая. Тогда приходит специалист по обратному инжинирингу. Он сканирует деталь лазерным сканером - получает облако точек. Потом преобразует его в 3D-модель. Не просто копирует - он восстанавливает замысел. Он понимает, где была ошибка в старом производстве, где можно улучшить геометрию. Он не просто создаёт копию - он создаёт улучшенную версию. Его модели потом используют конструкторы и технологи. Без него многие узлы просто исчезли бы из эксплуатации.

Инженер по проектированию сборочных единиц

Одна деталь - это ещё не машина. Нужно собрать десятки, сотни деталей так, чтобы они не мешали друг другу, не терлись, не перегревались. Этот инженер работает с целыми сборочными единицами - двигатель, трансмиссия, гидравлический блок. Он проверяет, не будет ли перекрывать болт канал охлаждения, не будет ли мешать шток клапану, не будет ли вибрация от одного узла передаваться на другой. Он использует 3D-моделирование не для отдельных деталей, а для всего, что работает вместе. Его задача - избежать конфликтов до того, как соберут первый макет. Он знает, что если два кабеля окажутся в одном пучке - они перегреются. Он знает, что если вентилятор будет в 5 мм от корпуса - воздух не потечёт.

Что нужно знать, чтобы работать в этих профессиях?

Все эти профессии требуют одного - понимания 3D-моделирования как инструмента, а не как графики. Вы не станете инженером, просто научившись кликать по кнопкам в SolidWorks. Нужно понимать:

- Какие материалы работают при каких температурах и нагрузках

- Какие допуски допустимы в разных отраслях (авиация - 0,01 мм, сельхозтехника - 0,5 мм)

- Какие процессы обработки влияют на форму и свойства металла

- Как интерпретировать результаты симуляций

- Какие ошибки в модели приводят к браку на производстве

Лучшие специалисты не просто знают программу - они знают, как работает металл, как ведёт себя жидкость, как передаётся вибрация. Они думают не как дизайнеры, а как физики и технологи.

Как начать карьеру в этой сфере?

Если вы студент технического вуза - начните с освоения одного из CAD-пакетов: SolidWorks, Fusion 360, Creo. Но не просто проходите курсы. Делайте реальные проекты: спроектируйте простой узел, рассчитайте его на прочность, придумайте, как его изготовить. Загрузите модель в симулятор. Попробуйте напечатать её на 3D-принтере. Это даст вам реальный опыт - не теорию, а понимание, как модель становится деталью.

Если вы уже работаете - смотрите на свою работу под другим углом. Какие задачи можно решить с помощью 3D-моделирования? Может, вы можете автоматизировать проверку деталей? Может, можно сократить время на наладку станка, если перенести его в виртуальную среду? Начните с малого - и вы увидите, как 3D-моделирование меняет всё.

Что будет в будущем?

В 2025 году уже не редкость, когда деталь проходит путь от идеи до производства за 48 часов. Конструктор создаёт модель - технолог сразу запускает симуляцию - инженер по печати готовит файл - и через 12 часов деталь уже на стенде. Это не фантастика - это реальность на передовых заводах. И те, кто умеет работать в этой цепочке, - самые востребованные специалисты. Не просто операторы программ - а люди, которые понимают, как сделать продукт лучше, быстрее, дешевле.

Можно ли работать в 3D-моделировании без высшего образования?

Да, но с ограничениями. Вы можете стать оператором CAD, техником по 3D-печати или помощником инженера без диплома, если у вас есть сертификаты и портфолио. Но чтобы стать инженером-конструктором, технологом или испытателем - нужен технический вуз. Эти профессии требуют глубоких знаний физики, материаловедения и механики, которые не дают в краткосрочных курсах. Без этого вы не сможете понять, почему деталь сломалась, и как это исправить.

Какие программы чаще всего используют в машиностроении?

Самые распространённые - SolidWorks, CATIA, NX (ранее Unigraphics), Creo (ранее Pro/ENGINEER). В России и СНГ SolidWorks встречается чаще всего - он проще в освоении и подходит для большинства задач. CATIA и NX используются на крупных заводах, особенно в авиации и автомобилестроении. Fusion 360 - хороший вариант для малого бизнеса и стартапов. Для симуляций - ANSYS, Abaqus, COMSOL. Для обратного инжиниринга - Geomagic Design X, ScanTo3D.

Какие навыки важнее: умение работать в программе или понимание процессов производства?

Понимание процессов производства важнее. Многие молодые специалисты отлично рисуют модели, но не знают, как их сделать. Они проектируют детали, которые невозможно обработать, или не учитывают, что при сварке металл усаживается. Инженер, который понимает, как работает станок, как литьё влияет на структуру металла, как вибрации передаются через крепления - он создаёт модели, которые можно сделать. Программа - это инструмент. А знание процессов - это умение им пользоваться правильно.

Есть ли будущее у 3D-моделирования в России?

Да, и оно растёт. Внедрение цифровых двойников, автоматизация производств, замена импортного оборудования - всё это требует специалистов, которые умеют работать с 3D-моделями. Государственные программы по импортозамещению активно инвестируют в цифровое машиностроение. Заводы, которые не перейдут на 3D-моделирование, останутся за пределами конкурентоспособности. Спрос на инженеров-конструкторов, технологов и специалистов по симуляциям будет только расти.

Какие ошибки совершают новички в 3D-моделировании?

Самые частые: игнорирование допусков, использование слишком тонких стенок, неучёт температурных деформаций, неправильное крепление деталей, неучёт технологических операций. Например, новичок делает деталь с внутренним каналом диаметром 3 мм - и не понимает, что обычным сверлом такой канал не просверлить. Или создаёт сложную форму, которую невозможно снять с формы при литье. Эти ошибки стоят десятков тысяч рублей в браке. Учиться на чужих ошибках - дешевле, чем на своих.

Оставить комментарий