Вы когда-нибудь задумывались, как ваш телефон, кроссовки или автомобиль оказываются на полке магазина? Это не просто сборка деталей - это сложный танец машин, данных и алгоритмов. Сегодня производство - это не только станки и конвейеры. Это цифровые двойники, которые предсказывают поломки до того, как они произойдут, и 3D-принтеры, которые печатают запчасти за час. Если вы думаете, что производство - это то же самое, что и 20 лет назад, вы ошибаетесь.

Что изменилось в производстве за последние 10 лет

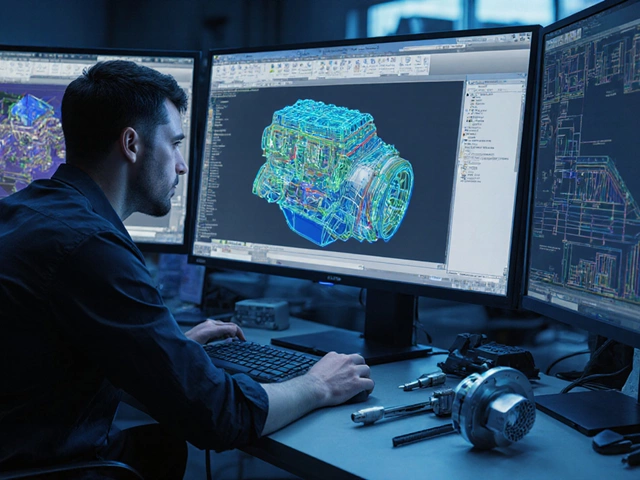

Раньше производство строилось на опыте и интуиции. Мастер смотрел на деталь, чувствовал, как она должна обрабатываться, и настраивал станок вручную. Сегодня всё иначе. Данные стали главным ресурсом. На заводе в Казани, где делают детали для нефтеперерабатывающей техники, каждый станок передаёт в облако 120 параметров в секунду: температуру, вибрацию, нагрузку на инструмент. Система анализирует это и предупреждает: «Через 4 часа инструмент износится на 98%. Замените сейчас.»

Это не фантастика. Это реальность, которая уже работает на 67% крупных заводов в России по данным Росстата за 2024 год. Технологии производства перестали быть просто инструментами - они стали мозгами завода.

Самые распространённые технологии производства сегодня

Вот список технологий, которые реально используются на заводах, а не только в презентациях:

- CNC-станки - компьютерно-управляемые фрезы, токарные и шлифовальные станки. Они работают по цифровым чертежам с точностью до 0,005 мм. В 2025 году 83% всех металлообрабатывающих операций в России выполняются на CNC.

- 3D-печать (аддитивные технологии) - не только для прототипов. Теперь её используют для производства конечных деталей: топливные форсунки для двигателей, вентиляторы для турбин, даже импланты для медицины. Металлическая 3D-печать в России выросла на 147% за три года.

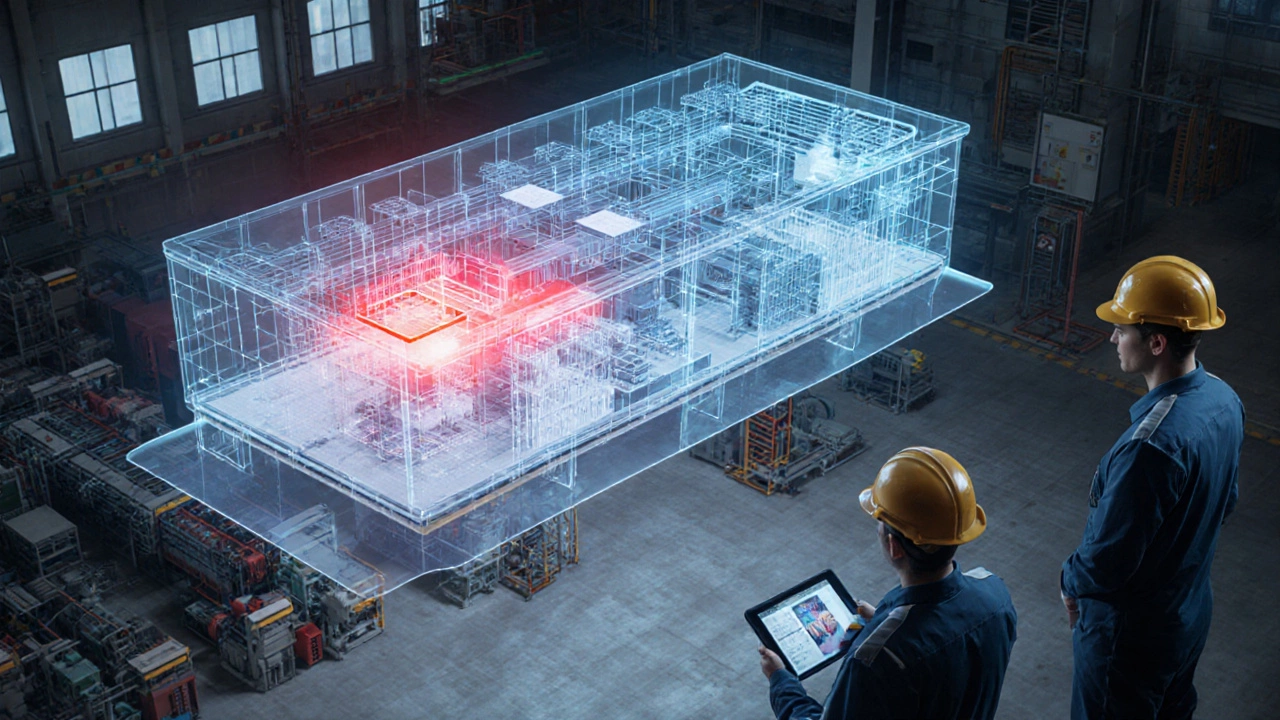

- Цифровой двойник - виртуальная копия реального производственного процесса. Система моделирует, как будет вести себя линия при изменении температуры, скорости или нагрузки. Это позволяет тестировать изменения без остановки производства. На заводе «КамАЗ» цифровой двойник сократил время настройки линии на 40%.

- IoT (Интернет вещей) - датчики на каждом станке, роботе, тележке. Они собирают данные о производительности, температуре, износе. Эти данные идут в систему управления, которая автоматически перераспределяет задачи, если что-то идёт не так.

- Роботизированные системы - не только промышленные роботы-манипуляторы. Это и автоматические грузоподъёмники, которые сами находят нужный ящик, и мобильные роботы-курьеры, которые возят детали между участками без водителя.

- AI и машинное обучение - алгоритмы, которые учатся на данных. Они предсказывают, когда сломается подшипник, почему появляются бракованные детали, и даже как изменить параметры обработки, чтобы снизить отходы на 15%.

Что такое «умный завод» и как он работает

Умный завод - это не просто много роботов. Это система, где всё связано. Датчики на станке → данные в облако → ИИ анализирует → система автоматически меняет программу обработки → робот забирает готовую деталь → логистическая система знает, куда её отправить.

Пример: на заводе в Татарстане, производящем детали для ветрогенераторов, система обнаружила, что в 80% случаев брак появлялся на 3-й операции. Машинное обучение показало: это связано с температурой воздуха в цехе. Когда температура падала ниже +18°C, металл становился хрупче. Решение? Включили локальное отопление только на этом участке. Брак снизился с 7% до 0,9% за три месяца. Ни один человек не заметил закономерность - только ИИ.

Какие технологии не работают, как кажется

Многие думают, что «цифровизация» - это просто установить ERP-систему и всё. Это не так. Вот что не работает:

- Просто поставить датчики без анализа данных - это как купить термометр и не знать, что делать с температурой.

- Закупать роботов, чтобы заменить людей - без переподготовки персонала это приводит к падению эффективности. Роботы не заменяют людей, они меняют их роль: от оператора - к контролёру и аналитику.

- Использовать старое ПО для новых задач. Системы 2010 года не могут работать с потоками данных от IoT. Они просто ломаются.

Самая частая ошибка - думать, что технологии - это «включил и забыл». На самом деле, цифровое производство требует постоянного обучения, адаптации и вмешательства. Это не автоматизация, а эволюция.

Что ждёт производство в ближайшие 3-5 лет

В 2025 году уже начинают тестировать:

- Автономные производственные линии - без оператора. Линия сама восстанавливается после сбоя, перенастраивается под новую продукцию, заказывает запчасти, когда они заканчиваются.

- Печать на лету - 3D-принтеры, которые встраиваются прямо в конвейер. Деталь проходит по линии, и на нужном участке ей печатают дополнительную часть - например, крепление, которое раньше нужно было прикручивать отдельно.

- Блокчейн для отслеживания деталей - каждая деталь получает цифровой паспорт. Можно точно знать, из какого литья она сделана, кто её проверял, где хранилась. Это важно для авиации, медицины, космоса.

- AI-ассистенты для операторов - гарнитура или планшет, который подсказывает: «Сейчас подними давление на 5%, иначе будет брак.»

Всё это уже есть в пилотных проектах. В 2027 году они станут стандартом для крупных заводов в России.

Как начать внедрять цифровые технологии, если вы - малый или средний завод

Не нужно сразу покупать роботов и строить цифровые двойники. Начните с малого:

- Выберите один критичный участок - где больше всего брака, простоев или переработок.

- Поставьте 3-5 датчиков: на температуру, вибрацию, время цикла.

- Подключите их к бесплатной облачной платформе (например, от «СберОблако» или «Ростелеком»).

- Смотрите, какие данные повторяются перед сбоями.

- Сделайте одну корректировку - например, изменили интервал техобслуживания.

- Измерьте результат: снизился ли брак? Уменьшились ли простои?

Такой подход стоит меньше 200 000 рублей. И он уже помог 147 малым предприятиям в Татарстане снизить затраты на 18-27% за первый год.

Кто выигрывает от этих технологий

Не только заводы. Выигрывают:

- Рабочие - меньше тяжёлой работы, меньше аварий, больше времени на обучение и развитие.

- Клиенты - лучше качество, меньше брака, быстрее доставка.

- Экономика - меньше импорта, больше экспорта, выше конкурентоспособность.

- Планета - меньше отходов, меньше энергии, меньше выбросов. Например, 3D-печать даёт на 70% меньше отходов, чем традиционная обработка.

Технологии производства - это не про замену человека. Это про то, чтобы человек сделал то, что человек умеет лучше всего: думать, решать, творить. А машины - делают то, что они умеют лучше: работать точно, без усталости, с данными.

Какие технологии производства самые дешёвые для внедрения?

Самые доступные - датчики IoT и облачные платформы для анализа данных. Например, датчик вибрации на станок стоит от 8 000 рублей, а подключение к бесплатному облаку - от 0 рублей. Первый шаг - собрать данные о том, где происходят сбои. Это не требует больших инвестиций, но даёт результат уже через месяц.

Можно ли использовать 3D-печать для массового производства?

Да, но не для всех деталей. 3D-печать выгодна, когда нужно производить сложные формы, малые партии (до 5 000 штук) или запчасти с индивидуальными параметрами. Например, в авиации - топливные форсунки, в медицине - импланты. Для простых деталей в больших количествах (например, болты) традиционные методы всё ещё дешевле.

Что делать, если на заводе старое оборудование?

Не нужно сразу менять всё. Можно установить адаптеры - устройства, которые превращают старый станок в «умный». Они подключаются к питанию и передают данные в облако. Такие адаптеры стоят от 15 000 рублей за единицу. Это как «умные часы» для станка - он не становится новым, но начинает «говорить».

Какие технологии производства самые уязвимые к кибератакам?

Системы управления производством (MES, SCADA) и подключённые к интернету станки. Если злоумышленник получит доступ к ним, он может остановить линию, изменить параметры обработки или внести брак. Важно: изолировать производственные сети от корпоративного интернета, использовать шифрование и регулярно обновлять ПО. В России с 2024 года для критически важных производств это стало обязательным по закону.

Почему не все заводы переходят на цифровые технологии?

Три основные причины: страх перед изменениями, нехватка квалифицированных кадров и отсутствие понимания, с чего начать. Многие директора думают, что нужно тратить миллионы. На самом деле, старт можно сделать с 100 тысяч рублей - и увидеть результат за 60 дней. Главное - не ждать идеального момента, а начать с малого и учиться на ходу.

Оставить комментарий