Если вы когда-нибудь наблюдали за работой современного завода, вы наверняка заметили: ничего не происходит случайно. Механизмы двигаются точно, роботы берут детали без ошибок, ленты транспортируют продукцию по расписанию. За всем этим стоит автоматизированная система - не просто набор машин, а слаженный организм из трёх ключевых элементов. Без одного из них система либо не работает, либо работает плохо, с перебоями, с рисками. И эти три элемента - не абстракция. Они есть на каждом заводе, где есть автоматизация. Давайте разберёмся, что именно они собой представляют и как взаимодействуют.

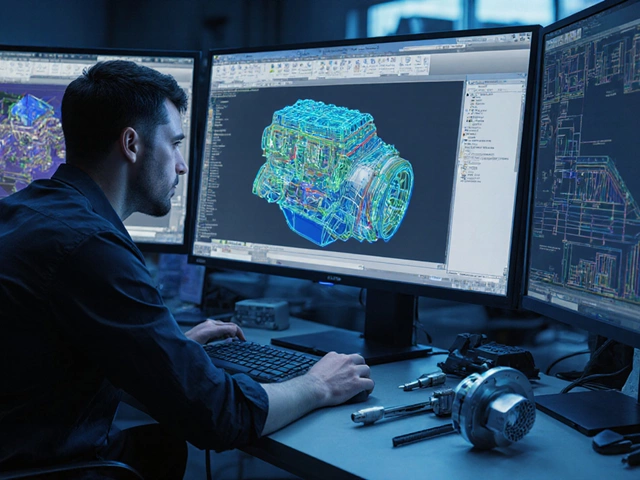

Датчики - глаза и уши системы

Первый элемент - это датчики. Они не просто фиксируют данные. Они воспринимают реальный мир. Температуру в печи. Давление в трубопроводе. Положение детали на конвейере. Вибрацию подшипника. Уровень жидкости в баке. Без датчиков автоматизированная система слепа и глуха. Она не знает, что происходит вокруг, и не может реагировать.

На заводе в Казани, где производят насосы, установлены датчики, которые следят за давлением в гидравлической системе. Если давление падает ниже 4,2 бар - система сразу подаёт сигнал на насосы. Если оно поднимается выше 7,8 бар - срабатывает клапан сброса. Эти цифры не взяты из воздуха. Они вычислены по техническим характеристикам оборудования. Датчики - это не просто «считыватели». Они дают системе точные, измеримые данные, на основе которых принимаются решения.

Современные датчики работают в реальном времени. Они передают данные каждые 10-50 миллисекунд. Это значит, что система реагирует быстрее, чем человек может моргнуть. И если датчик выходит из строя - система не просто «не видит» проблему. Она может начать работать в аварийном режиме, перегружая оборудование. Поэтому датчики проверяют каждые 2-4 недели, а не раз в полгода.

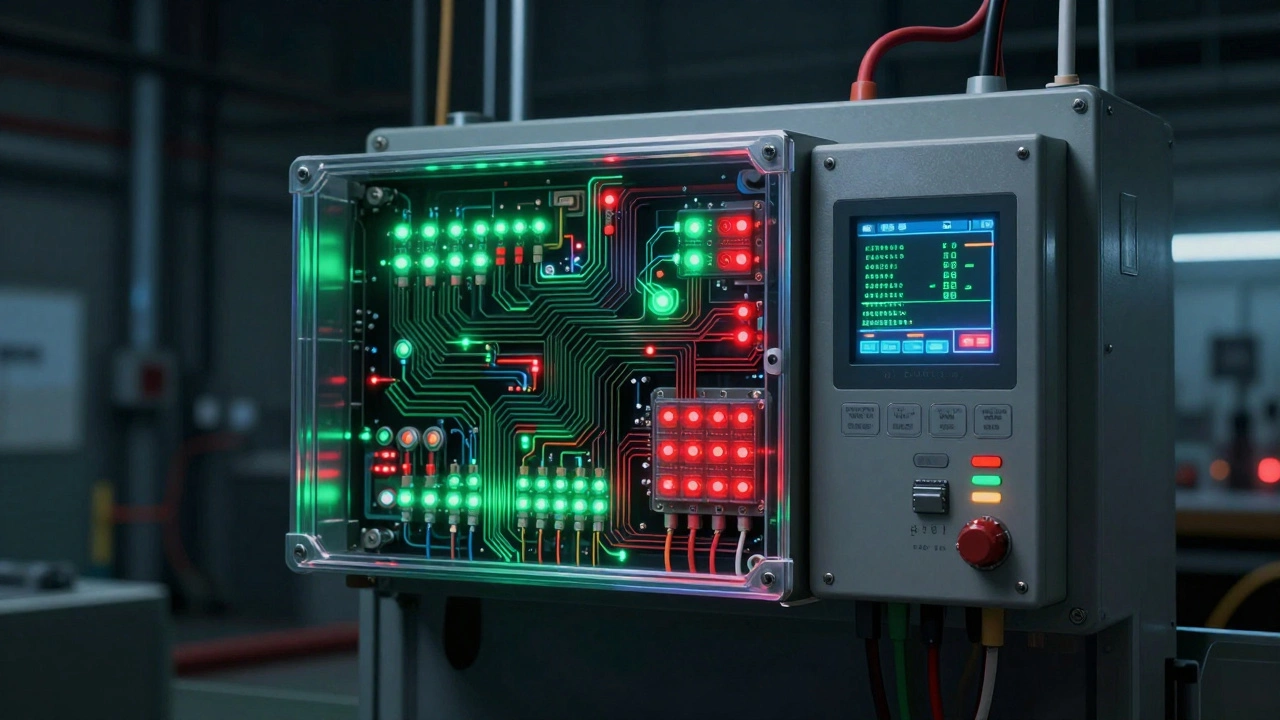

Контроллер - мозг системы

Второй элемент - контроллер. Он не просто «обрабатывает» сигналы. Он решает, что делать. Это устройство, которое получает данные от датчиков, сравнивает их с заданными параметрами и выдаёт команды исполнительным устройствам. На заводе это чаще всего ПЛК - программируемый логический контроллер. Он работает в реальном времени, надёжно, в условиях вибрации, пыли, перепадов температуры.

Представьте: датчик фиксирует, что температура в печи достигла 850°C. Контроллер знает: норма - 820-840°C. Он сразу отдаёт команду: «Уменьшить подачу газа на 15%». Через 3 секунды датчик снова сообщает температуру. Контроллер анализирует: стало 835°C - хорошо. Он останавливает корректировку. Если бы не было контроллера, кто-то должен был бы сидеть у панели, смотреть на цифры и вручную поворачивать рычаги. Это не автоматизация. Это тяжёлый труд.

Контроллеры программируются под конкретный процесс. На одном заводе - управление литьём под давлением. На другом - сортировка деталей по размеру. Код, который пишут инженеры, - это и есть «инструкция» для системы. Он не меняется часто. Но когда меняется - всё меняется. Один ошибочный оператор в программе может привести к браку сотен деталей. Поэтому на каждом заводе с автоматизацией есть инженеры, которые знают эти программы наизусть.

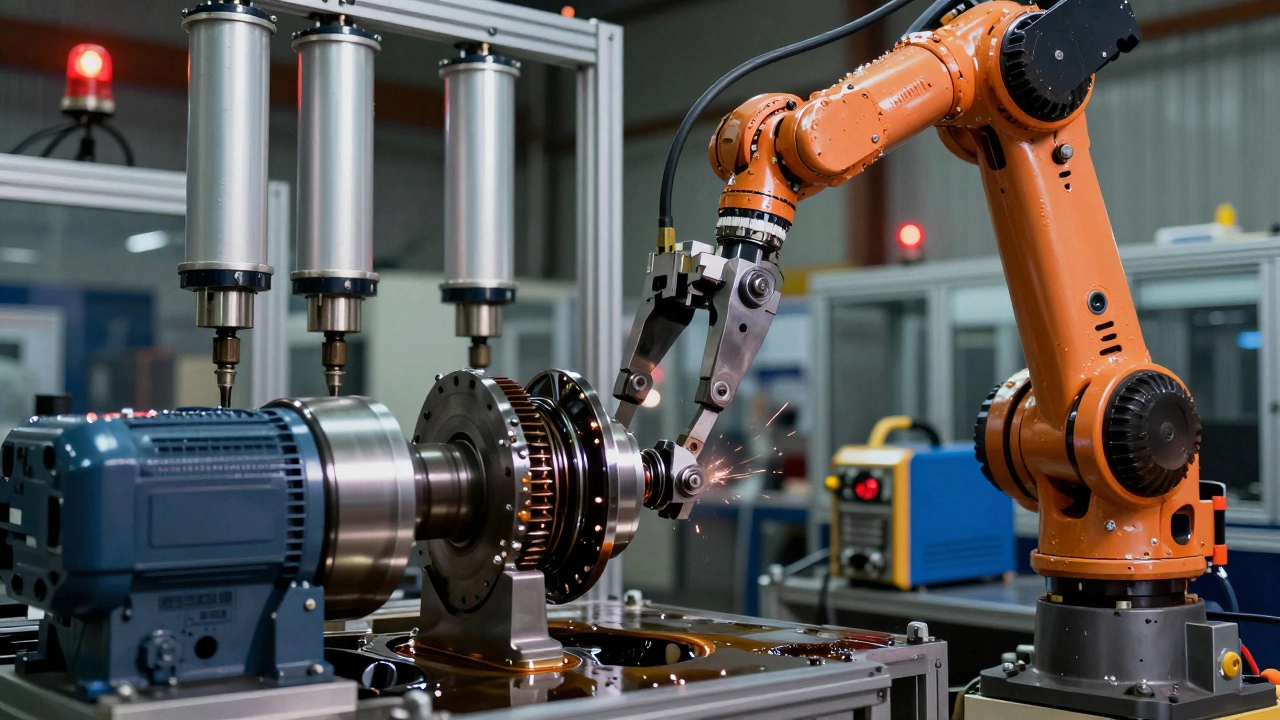

Исполнительные устройства - руки и ноги системы

Третий элемент - исполнительные устройства. Это то, что физически выполняет команды. Моторы, клапаны, пневматические цилиндры, роботы-манипуляторы, ленточные транспортёры. Без них контроллер - как мозг без тела. Он может думать, но не может действовать.

На заводе по производству электродвигателей робот-манипулятор берёт статор, поворачивает его, вставляет в корпус, закручивает болты. Это не просто «машина». Это сложный механизм, состоящий из нескольких исполнительных устройств: сервоприводов, вакуумных захватов, датчиков усилия. Каждый из них получает команду от контроллера. Если один из них не срабатывает - сборка останавливается. И не потому что «сломался робот». Потому что не сработал один маленький электромагнитный клапан, который должен был открыть подачу воздуха к захвату.

Исполнительные устройства - самые уязвимые. Они работают в жёстких условиях: пыль, масло, перегрев, удары. Их ресурс - не 10 лет, как у контроллера. Часто - 1-3 года. Поэтому на заводах ведут журнал замены: когда меняли мотор, сколько часов отработал, какие были сбои. Это не «обслуживание». Это профилактика. Потому что отказ исполнительного устройства - это просто остановка линии. А остановка линии - это тысячи рублей убытка в час.

Как они работают вместе - живой пример

Представьте линию по упаковке бутылок. Датчики на конвейере фиксируют: бутылка подошла к месту наполнения. Контроллер получает сигнал, проверяет: есть ли жидкость в резервуаре? Есть ли крышки? Все ли бутылки на месте? Если всё в порядке - он отправляет команду: «Открыть клапан на 1,5 секунды». Клапан открывается, наполняет бутылку. Датчик уровня подтверждает: объём - 500 мл. Контроллер отдаёт команду: «Закрыть клапан. Подать крышку». Пневматический привод вставляет крышку. Датчик вращения проверяет: крышка закручена на 1,2 оборота. Всё хорошо - бутылка движется дальше. Если крышка не закручена - система отбраковывает бутылку и останавливает линию на 3 секунды, чтобы проверить механизм.

Этот цикл повторяется 120 раз в минуту. Без одного из трёх элементов - ни один цикл не сработает. Датчики не видят бутылку? Система ждёт. Контроллер не получает сигнал? Он не знает, что делать. Исполнительное устройство не срабатывает? Бутылка остаётся пустой. Система - это не отдельные машины. Это связка. И все три элемента должны работать как один.

Что происходит, если один элемент слабый?

Многие заводы думают: «У нас есть хорошие датчики и мощный контроллер - значит, всё работает». Но если исполнительные устройства старые, с износом - система начинает «запаздывать». Датчики показывают, что всё в норме, контроллер отдаёт команду, а клапан открывается с задержкой в 0,8 секунды. За это время проходит ещё 2 бутылки. Результат - перелив, брак, остановка линии.

Или наоборот: датчики старые, дают неточные данные. Контроллер «думает», что температура 100°C, а на самом деле - 120°C. Металл перегревается. Детали деформируются. Брак - 15% вместо 1%. Потери - сотни тысяч рублей в месяц. Контроллер здесь не виноват. Он делает то, что ему говорят. Проблема - в датчиках.

Автоматизация - это не про «самую дорогую технику». Это про сбалансированность. Датчики должны быть точными. Контроллер - надёжным. Исполнительные устройства - исправными. И все три - работать вместе. Нет «самого важного». Есть только «всё вместе».

Почему это важно для вас

Если вы работаете на заводе, где внедряют автоматизацию - не покупайте оборудование, не думая о трёх элементах. Не думайте: «У нас будет робот». Думайте: «Какие датчики будут его контролировать? Какой контроллер будет его «руководить»? Какие исполнительные устройства будут его двигать?»

Если вы управляете производством - не оценивайте автоматизацию по количеству роботов. Оценивайте по стабильности. Сколько раз в месяц останавливается линия? Почему? Из-за датчика? Контроллера? Или из-за того, что привод уже 5 лет не меняли?

Автоматизированная система - это не технология. Это процесс. И он строится на трёх китах. Без одного - рушится. Не важно, какой у вас завод: химический, пищевой, машиностроительный. Принцип один. Датчики. Контроллер. Исполнительные устройства. Это не теория. Это то, что работает на каждом современном заводе в России и за рубежом. И если вы хотите, чтобы ваша линия работала без сбоев - начните с этих трёх элементов.

Оставить комментарий