Вы когда-нибудь задумывались, почему один и тот же болт может стоить в десять раз дороже в зависимости от того, где он используется? В бытовой технике - дешевый, в самолете - в десятки раз дороже. Причина не в материале. Причина - в виде качества.

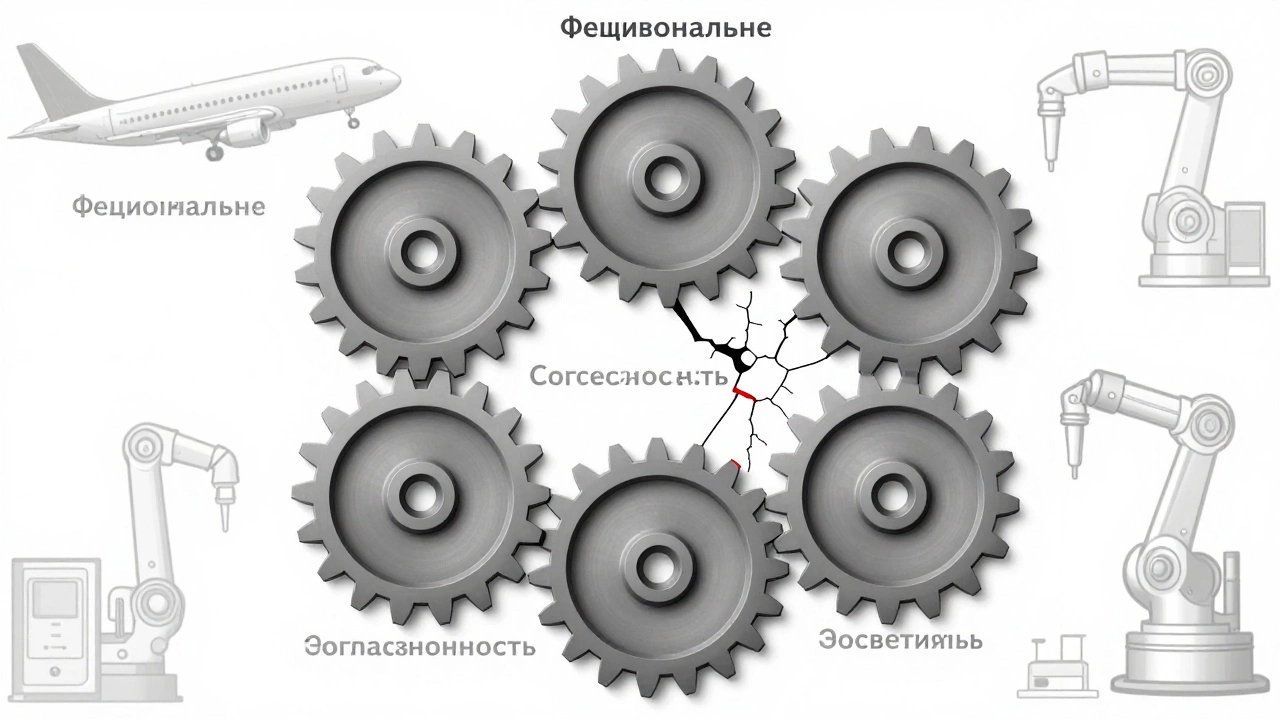

Не одно качество, а пять основных

В машиностроении не существует одного универсального понятия «качество». Есть пять четко разграниченных видов, каждый со своими правилами, измерениями и последствиями. Игнорировать их - значит рисковать не только деньгами, но и жизнями.

Первый - функциональное качество. Это то, что делает деталь работоспособной. Если шестерня не передает крутящий момент, если клапан не герметизирует, если подшипник заклинивает - это не брак. Это катастрофа. В авиации, медицинском оборудовании или ядерной промышленности функциональное качество не обсуждается. Оно измеряется в микронах, в тысячных долях секунды, в миллионах циклов нагрузки. Здесь нет компромиссов.

Второй - надежность. Это не то, что деталь работает сегодня. Это то, что она будет работать через год, через пять, через десять. В автомобильной промышленности, где машины ездят 15-20 лет, надежность - это основной параметр. Стандарт ISO 13849 для систем управления безопасностью требует, чтобы отказы не превышали 1 на 100 миллионов часов работы. Это не маркетинг. Это математика. И если вы не проверяете, как деталь ведет себя при температурных циклах от -40°C до +125°C, вы не контролируете надежность.

Третий - согласованность. Это когда каждая деталь из одной партии идентична другой. В массовом производстве, например, при сборке двигателей, если один поршень на 0,02 мм тяжелее другого, это вызывает вибрации, которые через 5000 часов приведут к разрушению коленвала. Согласованность измеряется через CpK - индекс способности процесса. Значение выше 1,67 - это норма для серьезных производителей. Ниже - вы рискуете, что 1 из 1000 деталей окажется браком. И это не «может быть». Это гарантировано.

Четвертый - эстетическое качество. Да, в машиностроении это тоже важно. Поверхность детали не должна иметь царапин, пятен, неравномерного покрытия. Почему? Потому что клиент видит ее. Внешний вид - это доверие. Если у гидравлического цилиндра есть потеки краски, покупатель начнет сомневаться в герметичности. Если у промышленного робота шероховатые края - он кажется «дешевым», даже если внутри - титан и точнейшая сборка. Эстетика - это не украшение. Это часть функции восприятия.

Пятый - соответствие стандартам. Это не про то, что деталь работает. Это про то, что вы можете доказать, что она соответствует закону. В России - ГОСТ, в Европе - EN, в США - ASME, в международной практике - ISO. Без сертификата соответствия вы не сможете продать продукт. Но стандарты - это не просто бумага. Они определяют, какие методы контроля вы обязаны применять, какие испытания проводить, какие документы хранить. Нарушение - это не штраф. Это запрет на эксплуатацию оборудования, судебные иски, уголовная ответственность.

Как эти виды связаны между собой

Все пять видов качества работают как цепь. Сломано одно - рушится все. Например: вы сделали деталь с идеальной функциональностью, но не проверили надежность. Через год она сломалась. Клиент подает иск. Проверка показывает: вы не провели ускоренные испытания на износ - это нарушение стандарта. Эстетика плохая - клиент отказывается принимать партию. Согласованность не соблюдена - линия останавливается. Итог: вы потеряли заказ, репутацию, и, возможно, лицензию.

В крупных заводах Казани, Нижнекамска или Челябинска используют системы управления качеством, где каждый вид отслеживается отдельно, но в одной платформе. Например, в системе SAP QM или Siemens Teamcenter. Там для каждой детали задаются параметры: функциональность - по ГОСТ 24761, надежность - по ISO 14224, согласованность - по CpK, эстетика - по визуальному контролю по стандарту ISO 8501, соответствие - по сертификатам ГОСТ Р и ТР ТС.

Что происходит, если игнорировать один из видов

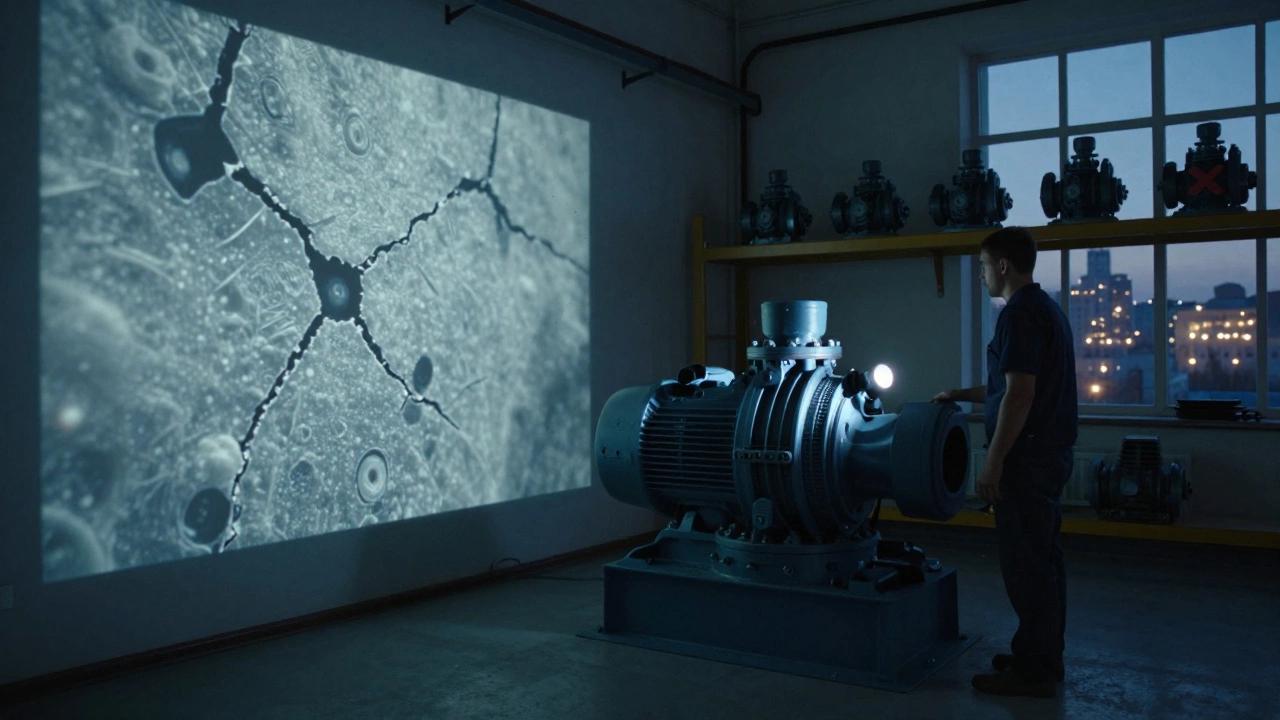

В 2023 году на заводе в Татарстане произошел сбой в производстве гидравлических насосов. Все детали проходили функциональную проверку - работали на стенде. Но через месяц у 12% клиентов начали течь уплотнения. Причина? Эстетическое качество. Поверхность корпуса имела микротрещины от неправильной обработки. Они не влияли на работу на стенде, но под давлением в 250 бар трещины раскрылись. Никто не проверял поверхность под микроскопом. Никто не знал, что эстетика - это не про внешний вид, а про целостность материала.

В другом случае - завод в Ульяновске выпускал детали для тракторов. Они соответствовали всем стандартам, но не контролировали согласованность. В одной партии диаметр вала отличался на 0,05 мм. Это не нарушало ГОСТ, но вызывало перекос в подшипниках. Через полгода 800 тракторов пришли с отказами. Завод потерял 2,3 млрд рублей - не из-за брака, а из-за того, что не понял разницу между «соответствует» и «надежно».

Как проверить, что вы контролируете все пять видов

Вот простой чек-лист, который применяют ведущие производители в России:

- Функциональное качество: Есть ли испытательные стенды для каждой детали? Проводятся ли тесты под реальными нагрузками? Есть ли протоколы с данными температуры, давления, вибрации?

- Надежность: Есть ли данные ускоренных испытаний? Сколько циклов вы провели? Какие параметры изменились за 1000 часов? Есть ли прогнозный график отказов?

- Согласованность: Какой у вас CpK по ключевым размерам? Проводится ли статистический контроль процесса (SPC)? Сколько деталей проверяется в выборке из каждой партии?

- Эстетическое качество: Есть ли стандарт визуального осмотра? Кто его утверждает? Используется ли лупа, микроскоп, световые щели? Есть ли фото-эталоны брака?

- Соответствие стандартам: Есть ли актуальные копии ГОСТ, ТР ТС, ISO? Кто отвечает за их обновление? Есть ли сертификаты на каждую продукцию? Как часто проводятся аудиты?

Если хотя бы один пункт не выполняется - вы не управляете качеством. Вы просто производите детали.

Где начинается настоящее качество

Качество не начинается на линии. Оно начинается в проекте. Если инженер выбрал материал, который нельзя обработать с нужной точностью - качество уже убито. Если технолог не может обеспечить стабильность температуры в печи - качество уже под угрозой. Если менеджер сократил бюджет на контроль, чтобы сэкономить 2% - качество уже потеряно.

В России есть заводы, где качество - это не отдел, а культура. Там каждый рабочий знает: если он не проверил зазор в 0,01 мм - он не просто сделал брак. Он нарушил обещание. Обещание, что машина не сломается, что человек не пострадает, что завод не рухнет.

Качество - это не про количество. Это про ответственность. Пять видов - это не теория. Это пять крючков, на которых держится ваша репутация, ваша прибыль, ваша безопасность. И если вы не контролируете все пять - вы не производите качественную продукцию. Вы производите риски.

Какие стандарты качества применяются в российском машиностроении?

В России основные стандарты - это ГОСТ (Государственные стандарты) и ТР ТС (Технические регламенты Таможенного союза). Например, ГОСТ 24761 - для качества сварных соединений, ГОСТ 2789 - для шероховатости поверхностей, ТР ТС 010/2011 - для безопасности машин. Для экспорта добавляются ISO 9001, ISO 14001, ASME, DIN. Все они требуют документированной системы контроля и аудитов.

Можно ли заменить один вид качества другим?

Нет. Функциональное качество не заменит надежность. Эстетика не компенсирует отсутствие соответствия стандартам. Каждый вид решает свою задачу. Если вы сокращаете проверки на согласованность, чтобы сэкономить, вы получаете рост брака в эксплуатации - и это обходится в десятки раз дороже. Качество - это не оптимизация. Это полный цикл.

Какой вид качества самый важный?

Все пять одинаково важны - но в разных контекстах. В медицинской технике - функциональность и надежность. В автопроме - согласованность и надежность. В экспорте - соответствие стандартам. В потребительских товарах - эстетика. Но если вы пропускаете хотя бы один - вы рискуете всем. Нет «самого важного». Есть «недопустимый».

Что такое CpK и зачем он нужен?

CpK - это индекс, который показывает, насколько стабилен производственный процесс. Если CpK = 1,67, значит, 99,99% деталей попадают в допуск. Если CpK = 1,0 - 99,7% - это уже риск. В машиностроении для критичных деталей CpK должен быть не ниже 1,67. Это стандарт ISO 22514. Он не про идеальность. Он про предсказуемость. Без CpK вы не знаете, будет ли следующая партия такой же, как предыдущая.

Почему эстетическое качество влияет на безопасность?

Потому что эстетика - это первое, что видит человек. Если поверхность шероховатая, с царапинами, трещинами - это сигнал: «здесь что-то не так». Инженеры и техники начинают сомневаться в качестве всей детали. Это психологический эффект. Но за ним часто скрываются реальные дефекты: микротрещины, неполное покрытие, коррозия. В промышленности эстетика - это не про красоту. Это про доверие. А доверие - это основа безопасности.

Оставить комментарий