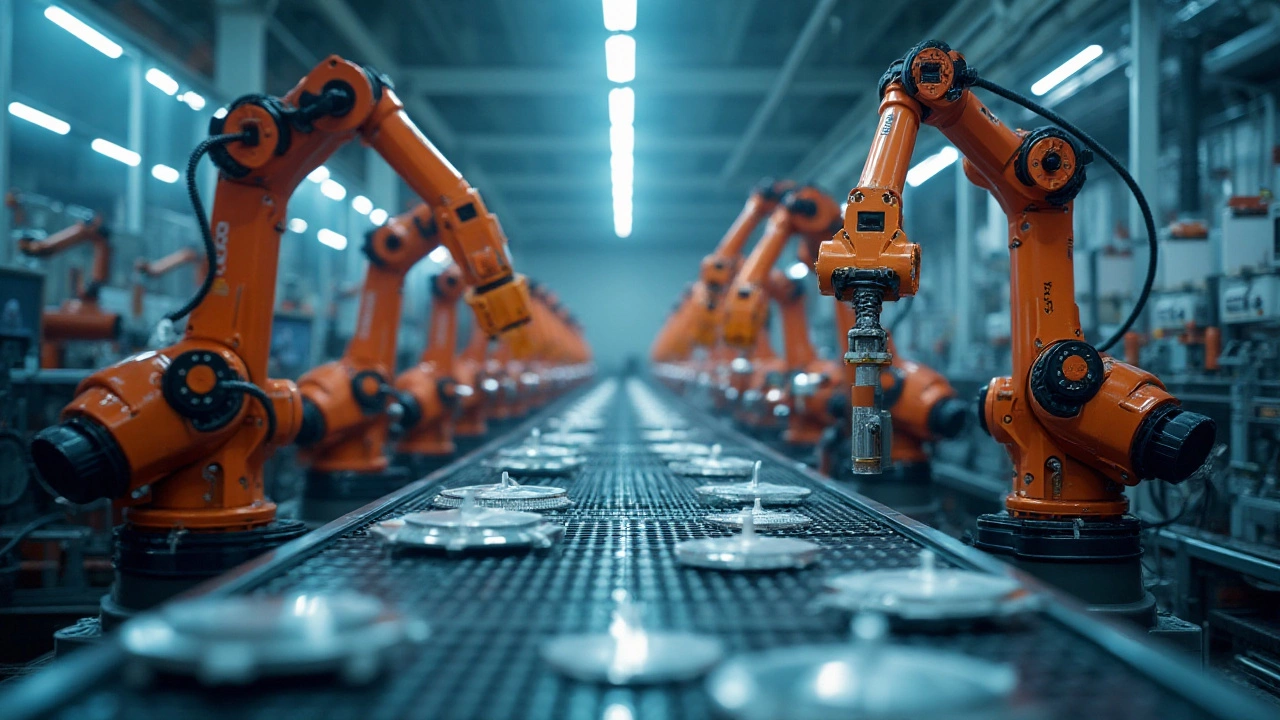

Уровни автоматизации: как понять, где ваш завод стоит сейчас

Вы когда‑нибудь задумывались, почему одни предприятия работают как часы, а другие всё время «залипают» в простоях? Часто дело в том, какой уровень автоматизации уже внедрён. Давайте разберём, какие уровни бывают, как их быстро проверить и что делать, чтобы перейти на следующий шаг.

Краткий обзор основных уровней

Уровень 0 – ручной. Всё делается людьми: измерения, контроль, переключения. При таком уровне почти невозможно собрать статистику, а ошибки – дело привычное.

Уровень 1 – частичная автоматизация. Некоторые операции (например, подача материалов) уже управляются простыми датчиками и реле. Системы всё ещё разрозненны, но уже есть минимум данных для анализа.

Уровень 2 – автоматизация процесса. Здесь управляют PLC, SCADA и похожие системы. Вы можете видеть, что происходит на линии в реальном времени, а система уже способна реагировать на отклонения без участия оператора.

Уровень 3 – цифровая интеграция. Данные из разных участков собираются в единый MES‑сервис. Это позволяет планировать производство, прогнозировать поломки и оптимизировать загрузку оборудования.

Уровень 4 – полностью интеллектуальная фабрика. ИИ, машинное обучение и облачные сервисы берут на себя предсказания, адаптацию и даже самоподключение новых устройств. Здесь человек занимается лишь стратегией.

Как выбрать путь к следующему уровню

Первый шаг – оценка текущего состояния. Возьмите простую таблицу: какие операции автоматизированы, какие данные собираются, какие системы уже «общаются» друг с другом. Часто достаточно добавить один‑два датчика, и вы сразу получите информацию, которой раньше не было.

Второй шаг – определить вузлы, где потеря времени самая большая. Это могут быть простои из‑за поломки конвейера или ошибки в планировании. На этих узлах будет самая высокая отдача от инвестиций в автоматизацию.

Третий шаг – выбрать технологию, совместимую со своей инфраструктурой. Если у вас уже есть PLC, лучше добавить SCADA, а не сразу перепрыгивать к облачным решениям. Поэтапный рост снижает риски и позволяет обучить персонал.

Четвёртый шаг – обучить операторов. Автоматизация не заменит людей, а сделает их работу эффективнее. Проведите короткие тренинги, покажите, как читать новые экраны и как реагировать на предупреждения системы.

И наконец, измерьте результат. Сравните KPI до и после: время простоя, КПД, количество брака. Если цифры улучшились, значит, вы на правильном пути и можете планировать следующий уровень.

На нашем сайте уже есть статьи, которые помогут в каждом из этих пунктов: «Этапы автоматизации», «Промышленная автоматизация – ключевые технологии», «Цифровая трансформация: IoT, ИИ и облако». Выбирайте, читайте, внедряйте – и ваш завод будет работать быстрее, дешевле и безопаснее.

Не бойтесь задавать вопросы в комментариях. Мы тоже инженеры и знаем, как иногда трудно решить одну‑единственную проблему в цепочке. Делитесь опытом – вместе мы быстрее поднимем уровень автоматизации до 4‑го уровня!